Magazzino automatizzato con carroponte, con tecnologia a magneti

Becker Stahl-Service

Soluzioni di processo per la movimentazione dell'acciaio

Ordinato al mattino, lavorato nel pomeriggio, caricato la sera e consegnato il mattino successivo: questo è uno dei più importanti centri di servizio europei e consegna ogni giorno profilati piatti e laminati a nastro tagliati nel giro di 24 ore. Proprio per questo motivo, Becker Stahl-Service GmbH ha investito in una tecnologia innovativa sia in produzione sia in magazzino. Uno degli elementi fondamentali dei nuovi impianti di produzione è rappresentato dal magazzino automatizzato con carroponte per le bobine d'acciaio. Qui, due carriponte di processo Demag si occupano del magazzinaggio in funzione del tipo di materiale, mettendolo a disposizione al momento giusto per le linee di produzione. L'hardware e il computer per la gestione del magazzino (WMS, wharehouse management system) sono entrambi forniti da Demag Cranes & Components, come unico fornitore.

- Due carriponte di processo automatizzati con tecnologia a magneti

- Incremento dell'utilizzo effettivo del magazzino del 30%

- Sistema di gestione del magazzino con strategie di magazzinaggio configurabili

- Comandi del carroponte conformi ai requisiti di sicurezza

Becker Stahl-Service

Dal venditore al centro di servizio per l'acciaio

Oltre 6000 operazioni di carico e scarico ogni mese, spedizione con trasporto in un sistema di quattro turni per sei giorni alla settimana: Becker Stahl-Service, a Bönen (Germania), soddisfa le richieste dei clienti just in time.

Quest'azienda è nata nel settore della vendita dell'acciaio, per poi svilupparsi a Unna-Bönen come centro di servizio per l'acciaio, dove oltre 400 dipendenti si occupano di vendere, immagazzinare, gestire e lavorare l'acciaio.

Fra i prodotti disponibili, oltre ai laminati in acciaio a nastro largo e da taglio, alle tavole e ai profilati su misura, vi sono anche lastre trapezoidali in numerose versioni e con vari rivestimenti. Con una quota di mercato superiore al 60% nell'industria automobilistica e del relativo indotto, soddisfa evidentemente le esigenze del settore per quanto concerne gli standard qualitativi e di produzione.

Con un volume di vendita medio annuo pari a circa 1 milione di tonnellate, considerando le scorte di circa 200.000 tonnellate e senza dimenticare la rapidità della produzione, l'azienda fa parte del gruppo Klöckner dal 2010 e si colloca oggi ai vertici del mercato europeo dell'acciaio.

Progetto dello stabilimento nord

Incremento della capacità di magazzinaggio grazie alla tecnologia a magneti

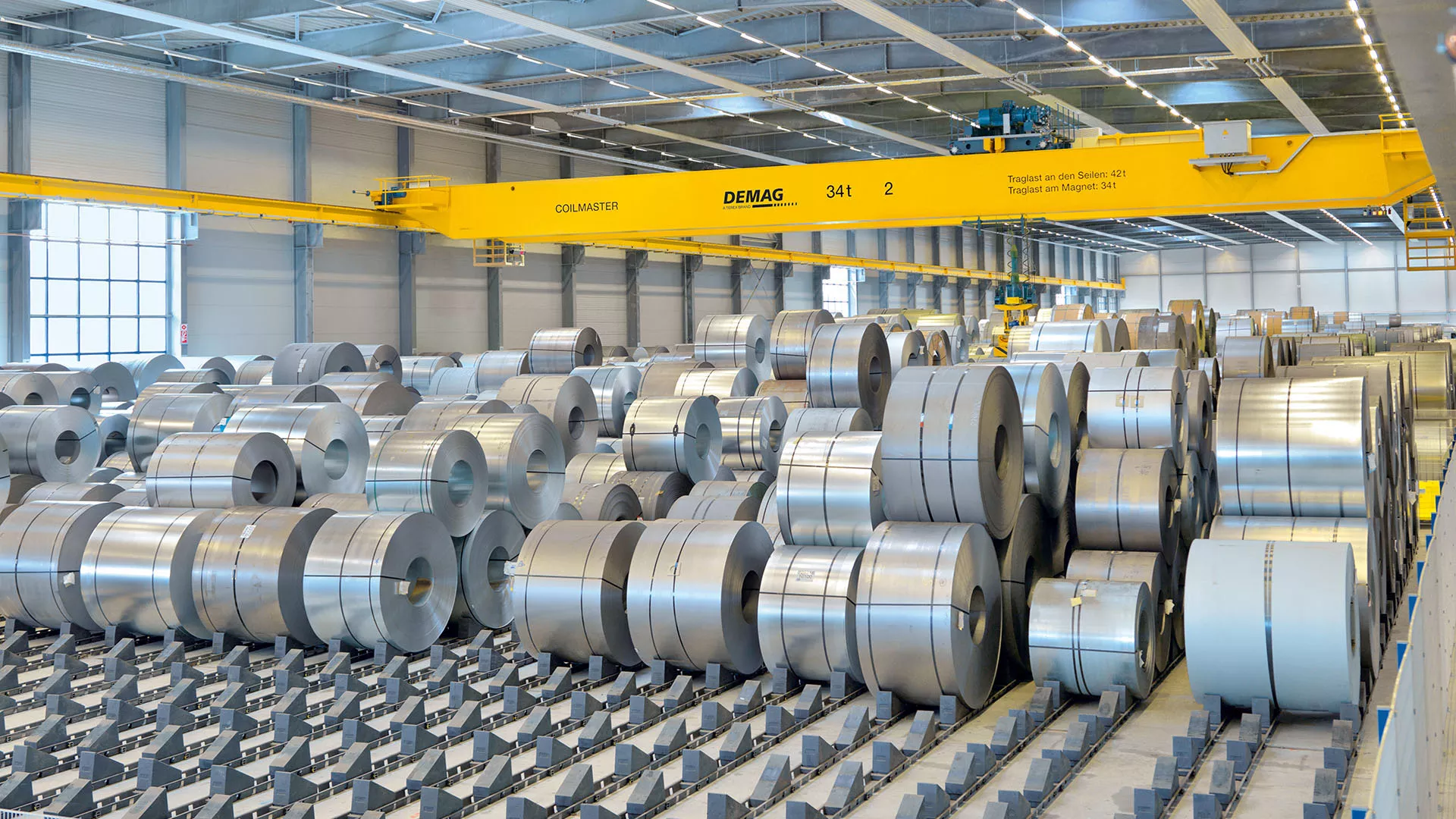

In magazzino, da Becker Stahl-Service, i carriponte costituiscono una parte sostanziale della logistica interna all'azienda, collegando fra loro le attività di produzione, magazzinaggio e spedizione. Influiscono notevolmente sia sull'efficienza che sulla flessibilità dei processi nel loro complesso. È fondamentale che i carriponte siano sempre al massimo dell'efficienza. Due carriponte di processo Demag del tipo Coilmaster provvedono al movimentazione parzialmente e completamente automatizzato delle bobine d'acciaio presso Becker. L'affidabilità è pertanto ulteriormente garantita anche mediante la tecnologia ridondante. Il carroponte 1 serve per automatizzare la gestione del magazzino delle bobine. Il carroponte 2 opera in modalità semiautomatica e serve per il carico/scarico dei camion di rifornimento, tenendo sotto controllo anche l'area di stoccaggio (area di quarantena). Questo carroponte può funzionare anche in modalità automatizzata.

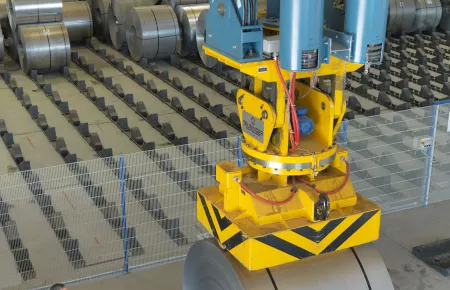

Una novità, qui, è l'imbracatura: per la prima volta, compaiono i carriponte di processo Demag con magneti per bobine in un magazzino automatizzato:

- Utilizzo ottimale della superficie: grazie alla presa del carico da sopra, le bobine di acciaio vengono depositate rispettando una distanza laterale di appena 300 mm. In questo modo, lo spazio utile effettivo del magazzino aumenta di circa il 30%.

- Trasporto rispettoso del materiale: la tecnologia a magneti consente una movimentazione rispettoso delle bobine in acciaio pesanti ma anche fragili. Le strategie di magazzinaggio configurabili permettono di posizionare al meglio le varie bobine, anche su piani impilati.

- Elevata sicurezza: oltre al posizionamento del carroponte e del carrello con controllo laser, per il distanziamento dei due impianti si impiegano anche apposite fotocellule con attivazione a due livelli. Il distanziamento del carroponte viene monitorato per mezzo del controllo di sicurezza, realizzato come previsto per la categoria 3.

- Massima efficienza: attivo 24 ore su 24 e 7 giorni su 7, il magazzino è in funzione senza pausa e con la massima efficienza. Grazie al sistema di gestione del magazzino di Demag, implementato nella struttura del sistema host di Becker Stahl-Service, è possibile ottenere le prestazioni di movimentazione richieste.

- Rispetto per le risorse: oltre al migliore utilizzo possibile delle superfici, la tecnologia dei carroponti è vantaggiosa anche in termini di consumo energetico: l'energia recuperata in fase di abbassamento viene reimmessa nella rete di alimentazione, riducendo così il consumo e anche i costi di funzionamento.

Processi operativ

Stadio preliminare al magazzino delle bobine

La consegna e la spedizione del materiale si svolgono presso lo stabilimento nord di Becker mediante camion. Con il carroponte Coilmaster, la merce viene sollevata dal camion e depositata nell'area di quarantena mediante comandi manuali. Qui si effettua l'accettazione, ovvero si applicano i pass delle bobine e le etichette. I dati delle bobine vengono inoltrati ai sistemi di gestione del magazzino e commerciale (Baan), dove si procede al confronto con le specifiche.

Da ogni bobina, viene tagliato un campione per l'Assicurazione qualità. Da Becker, il flusso di dati raggiunge i fornitori d'acciaio senza interruzioni, in modo che tutti i dati fisici e chimici delle bobine siano pronti e disponibili.

Prelievo sicuro delle bobine

Dopo il controllo di qualità, la bobina viene trasportata con il carroponte mediante comandi manuali fino al punto di consegna nell'area di stoccaggio automatica. Al momento dell'imbracatura con il magnete, un raggio laser verifica che l'imbracatura della bobina sia correttamente centrata. Se necessario, si effettua una corsa di correzione nel senso di marcia del carrello. In questo modo, si ottengono un prelievo e un posizionamento precisi mediante il carroponte automatico nel magazzino. Il magnete dispone di una doppia sicurezza: Al primo livello, si procede alla magnetizzazione a sicurezza semplice e al sollevamento a velocità ridotta. Quando il magnete è posizionato in sicurezza, si passa automaticamente alla modalità in pieno carico e il processo di sollevamento si svolge alla velocità massima.

Passaggio al carroponte automatico

In corrispondenza del punto di consegna, l'operatore commuta il carroponte in funzionamento automatico. Il computer di gestione del magazzino (WMS, wharehouse management system) assegna un posto nell'area di stoccaggio automatizzata, all'interno della superficie di magazzino appositamente delimitata. Dopo il passaggio della bobina, il carroponte torna alla zona di quarantena e rimane lì, pronto per il processo manuale di scarico.

L'LVS invia una richiesta di immagazzinaggio al carroponte automatico 1, indicando le coordinate di partenza e destinazione. Il carroponte posiziona la sua unità di sollevamento con l'aiuto dei sensori laser proprio al di sopra della bobina e la preleva, mentre la bilancia rileva il peso esatto della bobina stessa. L'unità di sollevamento alza il magnete e il carico fino a raggiungere la posizione più elevata sfruttando una guida meccanica per il carico, in modo da evitare un eventuale pendolamento. In conclusione, il carroponte automatico procede alla velocità massima fino a raggiungere la posizione di magazzino predefinita, per depositarvi la bobina.

Struttura del magazzino

Il magazzino è stato costruito con criteri geometrici. Le bobine più larghe trovano spazio nelle linee più esterne, al fine di sfruttare le aree d'ombra del carroponte. Nel computer di gestione del magazzino sono presenti i dati relativi alle dimensioni, alle misure, alle superfici e alla qualità dei materiali. In questo modo il sistema può procedere al corretto magazzinaggio.

Le bobine sostano quindi sugli appositi blocchi, che presentano larghezze e diametri corrispondenti. Le strategie per il corretto magazzinaggio dei materiali, fra cui anche limitazioni su più livelli, per esempio per l'impilamento, garantiscono la possibilità di sfruttare al massimo la superficie maneggiando il materiale in sicurezza.

Processi in uscita

I processi in uscita si eseguono su richiesta della produzione o su ordinativo del cliente, secondo una lista di disponibilità delle bobine. Il passaggio alla produzione viene effettuato mediante una tavola girevole a forma di croce, ovvero l'interfaccia fra il magazzino e le macchine. Il carroponte di processo deposita le bobine e notifica il passaggio ai centri di lavorazione per “handshake”. Mediante la tavola girevole, anche le bobine utilizzate parzialmente tornano alla zona automatizzata con un blocco di dati. A tal fine, il carroponte rileva il peso effettivo della bobina mediante una bilancia integrata.

Produzione e magazzino dei lavorati

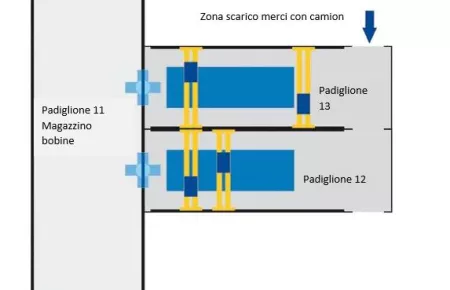

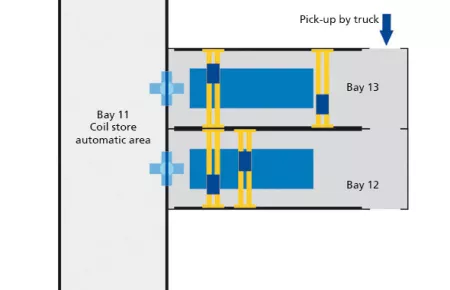

Nei padiglioni 12 e 13, adiacenti al magazzino, Becker Stahl-Service ha installato impianti per elementi trasversali e lunghi. Nei padiglioni di produzione, quattro carriponte bitrave Demag ZKKE radiocomandati manualmente provvedono alla movimentazione dei prodotti.

Nel padiglione 13, sono presenti un carroponte da 35 tonnellate e uno da 28 tonnellate. Entrambi gli impianti impiegano ganci C per la movimentazione dei nastri tagliati. Nel padiglione parallelo, ovvero il 12, dove si maneggiano lamiere spesse fino a 4 millimetri, lavorano due carriponte da 20 t con paranco a fune DR-Pro e una mano di presa per i pallet.

Dati tecnici

| Tipo di carroponte*) |

Portata [t] |

Scartamento [mm] |

Mezzo di presa del carico | Comando | |

| Magazzino bobine automatizzato, padiglione 11 | |||||

| ZKKW | 34 | 39,000 | Magnete per bobine | Automatico | |

| ZKKW | 34 | 39,000 | Magnete per bobine | Radiocomando/Automatico | |

|

Padiglione 12 (elementi lunghi) |

|||||

| ZKKE | 20 | 31,810 | Mano di presa | Radiocomando | |

| ZKKE | 20 | 31,810 | Mano di presa | Radiocomando | |

| Padiglione 13 (impianti per elementi trasversali) | |||||

| ZKKE | 35 | 31,810 | Gancio C | Radiocomando | |

| ZKKE | 28 | 31,810 | Gancio C | Radiocomando | |

*) ZKKW: Carroponte di processo con argano

ZKKE: Carroponte bitrave standard

Galleria fotografica

Galleria fotografica