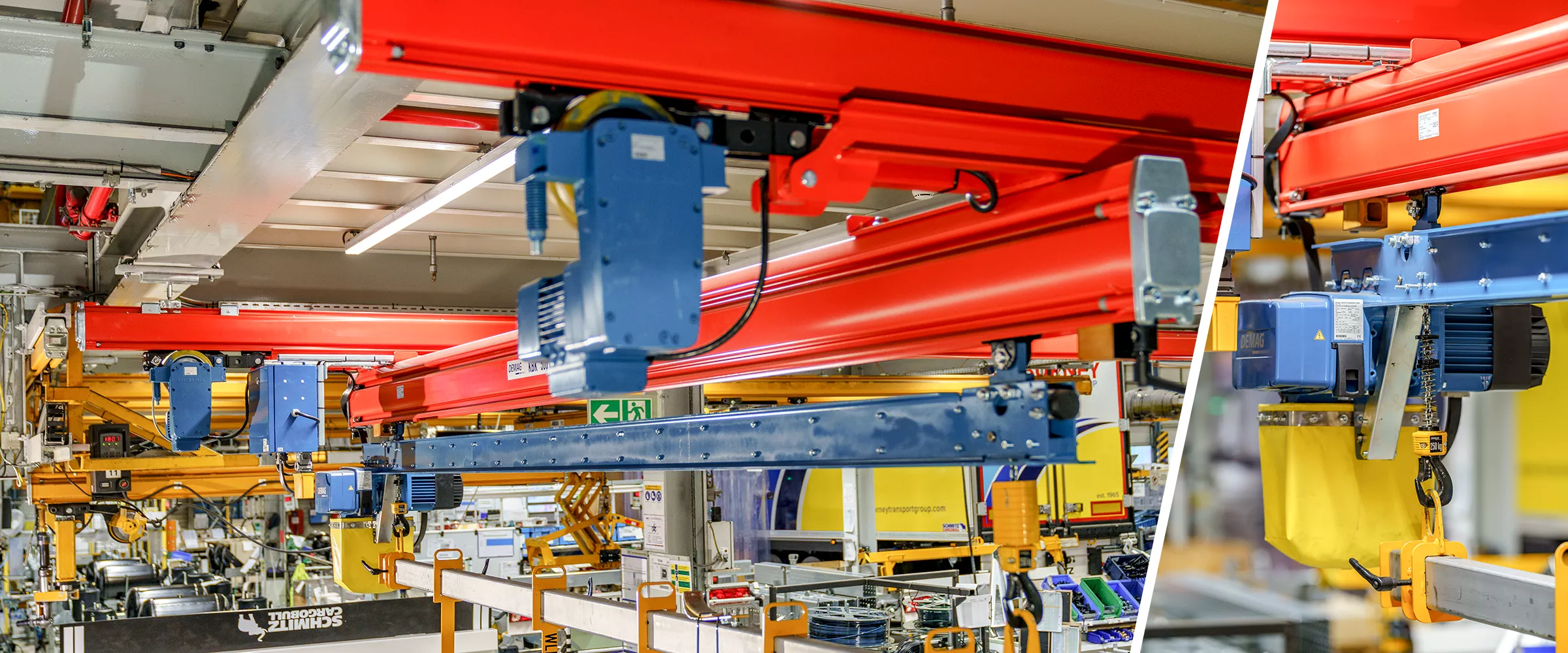

Sistema KBK con “carrello ad altezza ridotta” durante il montaggio dei rimorchi per camion

Schmitz Cargobull punta sull'impiego ergonomico

Perfetta sinergia nella movimentazione di componenti complessi

Il cliente

Schmitz Cargobull AG è uno dei più noti costruttori di rimorchi per camion destinanti al trasporto di prodotti di ogni genere sulle strade d'Europa. La sua gamma di prodotti è pertanto conseguentemente ampia. Oltre ai classici furgonati e autocarri con cassoni ribaltabili, la ditta realizza anche telonati, telai per container, autotelai e bauli intercambiabili, nonché refrigeratori per automezzi.

Presso il sito di produzione di Vreden, nella regione di Münster, la ditta continua a costruire i suoi veicoli nella stessa regione in cui Franz Heinrich Schmitz la fondò come fucina nel lontano 1892. Da allora, Schmitz Cargobull è sinonimo di forza innovativa e porta avanti il comfort, la prestanza e la sicurezza del trasporto su strada costruendo e migliorando costantemente i suoi rimorchi per camion. Per ogni anno d'esercizio, Schmitz Cargobull produce circa 42.500 unità.

Problema

Su una linea di produzione dello stabilimento di Vreden, si costruiscono i telai per i furgonati in catena di montaggio. Una delle fasi di lavoro consiste nel montaggio del cavo del freno che si colloca fra il gruppo frenante e l'asse di frenatura, per una lunghezza che può arrivare anche a quattro metri. La struttura di questo cavo è piuttosto complessa: si compone di più aggregati, interconnessi rispettivamente soltanto con diverse condutture per fluidi e segnali.

Il problema che ci si pone è come trasportare il cavo del freno dal premontaggio al luogo di montaggio definitivo, ovvero alla catena di montaggio. Considerando le dimensioni del cavo, ha senso la realizzazione di un sistema di trasporto sospeso. Chiaramente, viste la lunghezza e le difficoltà di movimentazione del materiale da spostare, si tratta di un'idea difficile da implementare utilizzando i mezzi di sollevamento convenzionali. La soluzione di movimentazione deve essere inoltre connessa al sistema radio del cliente, utilizzato in tutta l'azienda.

La soluzione

I tecnici Demag hanno elaborato per Schmitz Cargobull una soluzione sulla base del sistema di carroponte leggero KBK, già impiegato da decenni per le più disparate operazioni di montaggio.

I cavi del freno, dopo il premontaggio, vengono appesi a una traversa lunga 4 metri. Si utilizza un doppio paranco a catena KLDC Demag per sollevare la traversa e trasportarla con il sistema KBK su un percorso di circa sette metri, fino alla catena di montaggio. A questo punto, gli operatori posizionano il cavo nel telaio (collocato con la parte inferiore rivolta verso l'alto, sul sistema di trasporto) e lo montano.

Il sistema KBK si può spostare in tutte le direzioni grazie al motore elettrico. Le velocità di traslazione (20 e 5 m/min) e di sollevamento (12 e 3 m/min) garantiscono uno spostamento rapido e un posizionamento preciso della traversa con il cavo del freno. Gli azionamenti di tipo DRF200 sono stati costruiti internamente, e sono stati sviluppati appositamente per il sistema KBK.

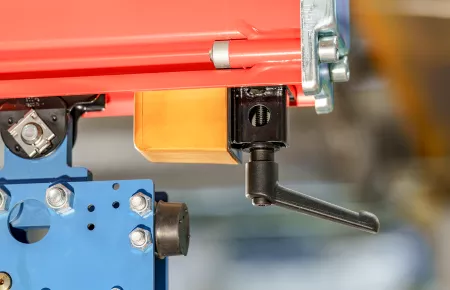

L'attacco prolungato del doppio paranco a catena KLDC è perfettamente predisposto per la tipologia delle operazioni da svolgere presso Schmitz Cargobull. L'attacco può variare da 400 mm a 4.600 mm. Il KLDC garantisce quindi la sincronizzazione meccanica del movimento di sollevamento, che consente il posizionamento sempre preciso del cavo del freno sull'intera superficie di presa. Al contempo, la forma costruttiva corta del carrello, con una quota C ridotta, permette di sfruttare in maniera ottimale l'altezza dell'edificio (in questo caso esigua).

Una caratteristica di sicurezza: in tutti i paranchi a catena DC, il finecorsa d'esercizio provvede allo spegnimento di sicurezza se il paranco a catena raggiunge la posizione limite superiore e inferiore. Una doppia sicurezza per l'addetto al carroponte, che potrà evitare il pendolamento del carico. Fra le opzioni consigliate da Demag per questa applicazione e scelte da Schmitz Cargobull, annoveriamo i respingenti facili da montare e da utilizzare. Questi ultimi agevolano infatti l'adattamento del sistema di maneggiamento in caso di eventuali modifiche al cavo del freno.

“Una soluzione precisa, efficace ed ergonomica”

Intervista con il tecnico commerciale Demag Thorsten Koslowski-Zobel, che ha curato la progettazione dell'impianto KBK presso Schmitz Cargobull:

Quali sfide è stato necessario affrontare in termini di implementazione tecnica dell'impianto di movimentazione nel reparto di produzione dei rimorchi?

Ce ne sono state più di una, per esempio le caratteristiche fisiche dell'edificio e l'esigenza di gestire il comando dell'impianto con un sistema radio già esistente. Non è stato un progetto semplice e lo dimostra l'intensa collaborazione intercorsa con i responsabili di Schmitz Cargobull. Abbiamo cercato insieme la soluzione migliore e quindi abbiamo anche rielaborato più volte l'offerta in determinate aree, fino a trovare l'espediente migliore.

Quali sono le particolarità tecniche che caratterizzano i componenti Demag in questo progetto?

Fra le particolarità, annoveriamo il doppio paranco a catena KLDC con carrello e quota del gancio ottimizzata. Lo svolgimento di catena doppio, con una distanza fissa del gancio di 4.000 mm, garantisce sempre che i ganci lavorino in sincronia. Per quanto riguarda il KBK, possiamo dire che si sposta in tutte le direzioni grazie al motore elettrico e si può controllare con il sistema radio preesistente di Schmitz Cargobull.

Quali argomenti parlano in favore della combinazione fra sistema di carroponte leggero KBK e doppio paranco a catena DC in questo progetto?

Per i prodotti lunghi o poco maneggevoli, ma comunque leggeri, questa combinazione è semplicemente ottimale. E con il nostro sistema modulare completo, si può sempre trovare una soluzione ideale, efficace ed ergonomica per le operazioni di movimentazione e di montaggio.

Parola d'ordine “precisione”: se Schmitz Cargobull volesse produrre tipi di rimorchi diversi o aggiuntivi, sarebbe possibile continuare a utilizzare il sistema KBK?

Non ci sarebbe proprio alcun problema. Si tratta di un sistema molto flessibile. Se la lunghezza totale del cavo del freno non subisce modifiche significative, bastano alcuni piccoli adattamenti. Ecco perché, per esempio, il sistema KBK è così appressato nell'industria automobilistica: si può riutilizzare anche quando cambiano i modelli, perciò rappresenta un investimento a lungo termine.

Galleria fotografica

Galleria fotografica