Sistema KBK com carro de altura reduzida na montagem de reboques de caminhão

Schmitz Cargobull aposta no manuseio ergonômico

Interação perfeita na movimentação de componentes complexos

O cliente

A Schmitz Cargobull AG figura entre os mais famosos fabricantes de reboques para caminhão da Europa, que transportam mercadorias de todos os tipos pelas estradas do continente. O espectro de produtos é igualmente amplo. Além dos tradicionais caminhões-baú e basculantes, a empresa produz carretas sider e prancha, semirreboques, baú furgão e carretas frigoríficas.

A fábrica de Vreden, que fica na região de Münsterland, na Alemanha, fica no mesmo lugar em que Franz Heinrich Schmitz deu início à empresa familiar, na época uma ferraria, em 1892. Desde então, a Schmitz Cargobull conquistou a reputação de ser uma empresa inovadora, que prioriza o conforto, a funcionalidade e a segurança no transporte rodoviário produzindo e aprimorando continuamente reboques de caminhão. Por ano, a Schmitz Cargobull produz cerca de 42.500 unidades.

A tarefa

Em uma das linhas de montagem da fábrica de Vreden são feitos os reboques para caminhões-baú. Uma das etapas do processo de produção é a montagem do chicote dos freios, que vai do conjunto de frenagem até os eixos e pode medir até quatro metros de comprimento. A montagem do chicote é complexa: ele é composto por diversos agregados que são conectados a diversos cabos de sinais e tubulações.

A tarefa consiste em levar o chicote da pré-montagem até o local de instalação na linha de montagem. Por causa do tamanho do chicote, o transporte precisaria ser feito por via aérea. Porém, na prática, isso ficava difícil, devido ao tamanho e das dificuldades de movimentação da mercadoria com equipamentos de elevação convencionais. A solução de movimentação precisaria integrar o conceito de radiotransmissão usado em toda a empresa.

A solução

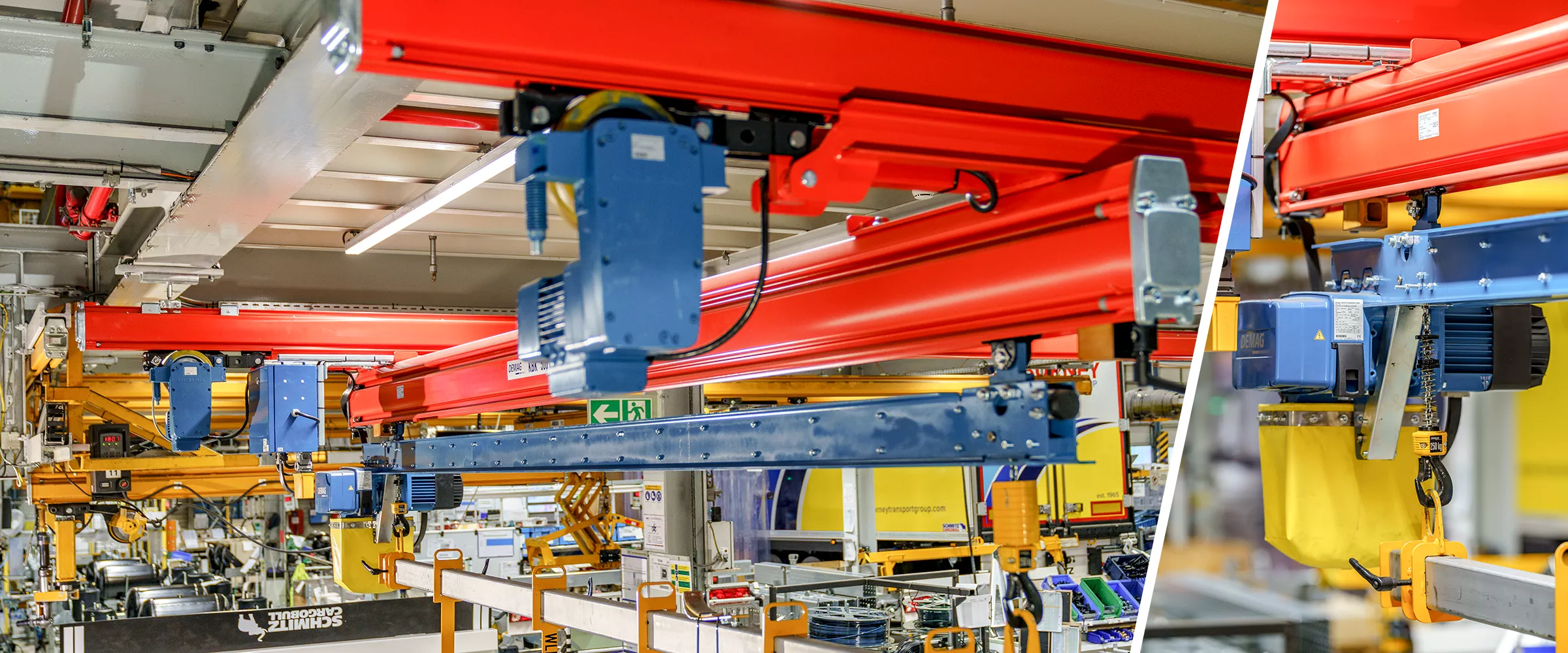

Os engenheiros da Demag elaboraram uma solução para a Schmitz Cargobull baseada no sistema de içamento leve modular KBK, que há décadas é usado em diversas aplicações de montagem.

Os sistemas de freios são suspensos na pré-montagem em uma travessa com 4 metros de comprimento. Com uma talha de corrente dupla KLDC da Demag, a travessa é içada e transportada pelo sistema KBK por um trajeto de cerca de sete metros, até a linha de montagem próxima. Ali, os colaboradores montam o chicote no chassi (que está com a parte de baixo voltada para cima no sistema de transporte).

Toda a translação no sistema KBK é feita eletricamente, em todas as direções. Duas velocidades de translação (20 e 5 m/min) e elevação (12 e 3 m/min) asseguram uma movimentação e um posicionamento ágeis da travessa com o chicote dos freios. Os acionamentos do modelo DRF 200 são de fabricação própria, e foram desenvolvidos especificamente para o sistema KBK.

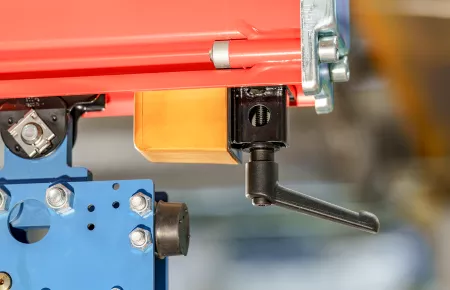

O alojamento prolongado da talha de corrente dupla KLDC é ideal para a tarefa encontrada na Schmitz Cargobull. O alojamento pode variar de 400 mm a 4.600 mm. A talha KLDC garante uma sincronização mecânica do movimento de elevação, que permite o posicionamento uniforme do chicote dos freios ao longo de toda a superfície de alojamento. Ao mesmo tempo, a forma construtiva curta do carro, com dimensão C reduzida, permite o aproveitamento ótimo da altura, que nesse caso é restrita.

Há, ainda, uma característica que promove a segurança: Em todas as talhas de corrente DC, uma chave de fim de curso de serviço é responsável pelo desligamento seguro quando a talha de corrente atinge a mais alta e a mais baixa posição final. Isso representa uma segurança dupla para o operador, evitando uma possível oscilação da carga. Para-choques de fácil montagem e implementação estão entre as opções recomendadas pela Demag e escolhidas pela Schmitz Cargobull. Eles facilitam a adequação do sistema de movimentação caso hajam mudanças no chicote dos freios.

"Uma solução sob medida, eficiente e ergonômica."

Entrevista com o engenheiro da Demag, Thorsten Koslowski-Zobel, responsável pelo projeto da instalação KBK na Schmitz Cargobull:

Quais foram os desafios na implementação técnica do sistema de movimentação da fábrica de reboques?

Houve vários, por exemplo as características prediais e a exigência de operar a instalação com o sistema de radiotransmissão existente. A estreita e intensiva colaboração com os responsáveis da Schmitz Cargobull, por si só, mostra que o projeto não era simples. Juntos buscamos pela melhor solução possível, e por isso, em algumas áreas, a proposta foi refeita algumas vezes, até que se adequasse aos requisitos.

Quais são as particularidades técnicas dos componentes da Demag encontradas nesse projeto?

Dentre as peculiaridades está a versão da talha de corrente dupla KLDC com carro e medida do gancho otimizados. A saída de corrente dupla, com 4000 mm de distância de ganchos fixa, garante a sincronia mecânica dos ganchos. Para o sistema KBK cabe destacar que a translação em todas as direções é elétrica, e que seu comando é feito pelo sistema de radiotransmissão disponibilizado pela Schmitz Cargobull.

Que características nesse projeto fundamentam a combinação do sistema de içamento leve KBK com uma talha de corrente dupla DC?

Em produtos longos e complexos, mas leves, essa é a combinação ideal. Com nosso amplo e diversificado sistema modular, sempre é possível encontrar uma solução sob medida, eficiente e ergonômica para as tarefas de movimentação e montagem.

Por falar em solução sob medida: se a Schmitz Cargobull quiser produzir outros tipos de reboque nessa linha de montagem, seria possível reaproveitar o sistema BKK?

Sem problema algum. O sistema é totalmente flexível. Desde que o comprimento total do chicote dos freios não mude muito, isso exigiria apenas algumas adaptações. É por isso que o sistema KBK é tão popular na indústria automotiva: ele pode continuar sendo usado depois das mudanças nos modelos, tornando-se um investimento de longa vida útil.

Galeria de imagens

Galeria de imagens