Comment déplacer une porte de radioprotection pesant 66,2 tonnes ?

Stahlbau Wentz utilise le système modulaire Demag

Entraînement de porte pour installation de radiographie XXL

L’entreprise

Les spécialistes de Stahl-Projektbau Wentz GmbH sont dans leur élément là où d’autres entreprises de construction métallique atteignent leurs limites. Fondée en 2005 à Goslar, l’entreprise conçoit et fabrique notamment des ponts tubulaires, des sous-constructions et des constructions spéciales. Des hangars industriels complets font également partie de sa gamme, tout comme des bancs d’essai et des installations techniques.

L’entreprise Stahl-Projektbau Wentz est entre autres spécialisée dans les cabines de radioprotection destinées en particulier aux secteurs de l’industrie et de la recherche Ces cabines, toujours conçues sur mesure, servent d’enceintes, entre autres, pour des installations d’essai de matériaux et d’accélérateurs d’électrons. Elles protègent l’environnement des rayonnements tout en permettant un accès facile à l’équipement, par exemple grâce à des portes coulissantes surdimensionnées.

La mission

Un institut de recherche du sud de l’Allemagne a demandé à Stahl-Projektbau Wentz d’encapsuler une installation complexe de radiographie destinée à des composants de très grande taille, voire des véhicules entiers.

L’accès devait être surdimensionné : 7,48 m de largeur pour une hauteur de 4,25 m. Les matériaux et leur épaisseur sont spécifiés dans des directives relatives à la protection contre les rayonnements. La porte coulissante est par conséquent très lourde : elle pèse 66,2 tonnes !

La tâche était double. Il fallait assurer la mobilité de la lourde porte coulissante tout en permettant un déplacement et une fermeture précis. Dans le même temps, les mécanismes d’entraînement nécessaires devaient être intégrés à la porte de manière à créer une enceinte étanche, à partir de laquelle aucun rayon ne peut s’échapper.

La solution

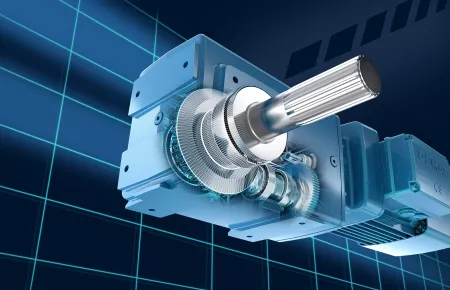

Lors de la construction, l’entreprise Wentz savait exactement quels entraînements utiliser pour ce projet : le système modulaire Demag. La combinaison d’un mécanisme d’entraînement électrique et d’un bloc-galet est en effet très facile à configurer pour les applications de charges lourdes. Les galets Demag, logés dans un boîtier robuste et compact, peuvent être associés à divers moteurs électriques et motoréducteurs ainsi qu’à des convertisseurs de fréquence du système modulaire Demag.

Le système de blocs-galets est utilisé dans des centaines d’applications aux quatre coins du monde, non seulement pour déplacer avec précision des ponts roulants, mais aussi par exemple dans l’intralogistique (chariots mobiles pour charges lourdes) ou dans la construction de grands ouvrages tels que des stades ou piscines avec des toits et des façades mobiles.

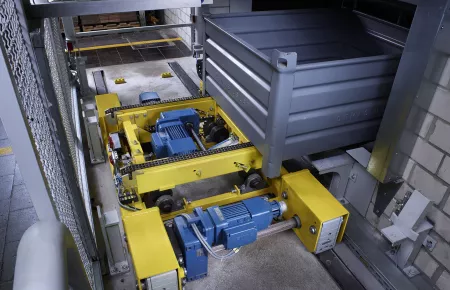

La porte de radioprotection est dotée de quatre blocs-galets de type DRS 315 associés à un moteur à engrenage angulaire compact (puissance de 0,75 kW et régime moteur de 1410 tr/min) servant d’entraînement central et d’un convertisseur de fréquence de type Dedrive Compact. Deux jeux de blocs-galets sont installés l’un à côté de l’autre sur une paire de rails.

Ces « quatre roues motrices » à réglage précis garantissent un déplacement fluide et sans secousses de la porte de radioprotection. Par ailleurs, le système consomme très peu d’énergie : une puissance de seulement 0,75 kW permet en effet de mouvoir une masse de 66,2 tonnes. La plage de capacités de charge de la série de blocs-galets DRS s’étend jusqu’à 40 tonnes par bloc-galet.

Spécificités

Grâce à la régulation de vitesse, le mécanisme d’entraînement Demag applique un couple très élevé lorsque la porte est à l’arrêt afin de la mettre en mouvement « sans à-coups » et de la déplacer en douceur. La vitesse est réglable en continu. À la fin du déplacement, les interrupteurs de fin de course rotatifs des mécanismes d’entraînement facilitent un positionnement très précis par rapport à la position d’arrêt.

Pour l’institut de recherche, la motorisation de cette lourde porte n’est pas le premier projet impliquant la technique d’entraînement Demag. En 2012 déjà, un pont roulant monopoutre Demag de la série EPDE a été installé dans le hangar de radiographie. Celuici permet de transporter les composants dans la zone d’essai et aide les ingénieurs d’essai à modifier l’installation pour procéder à différents scénarios de test. L’ensemble de la surface du hangar peut être exploitée : la pose d’un pont roulant ayant déjà été prise en compte au moment de la planification du hall, les chemins de roulement du pont roulant ont été intégrés dans le bâtiment de sorte que les dimensions d’approche du chariot atteignent les murs du hall.

Avec une portée de 8,1 mètres et une capacité de charge de 3,2 tonnes, les objets testés sont transportés sans effort par le pont roulant suspendu EPDE et positionnés avec précision à l’aide d’une radiocommande Demag DRC-10. Grâce à la fonction de tare, les ingénieurs d’essai peuvent même utiliser le pont roulant comme balance. Une commande de dérivation au niveau du coffret électrique empêche le pont d’accéder à des zones interdites de l’installation d’essai.

Exemples d'applications

Exemples d'applications