Stahlbau Wentz construit une hotte d’aspiration mobile pour les essais de réaction au feu

Une tâche spéciale pour le système modulaire de la technique d’entraînement de Demag

Les gaz de fumée « aspirées par la hotte »

L’entreprise

Les spécialistes de Stahl-Projektbau Wentz GmbH sont dans leur élément là où d’autres entreprises de construction métallique atteignent leurs limites. Fondée en 2005 à Goslar, l’entreprise conçoit et fabrique, entre autres, des ponts tubulaires, des sous-constructions et des voies de roulement de grues. Des hangars industriels complets font également partie de sa gamme, tout comme des bancs d’essai et des installations techniques.

Wentz est spécialisé dans les constructions spéciales en acier, notamment pour les instituts de recherche. Citons par exemple les cabines de protection contre les rayonnements conçues sur mesure, qui servent d’enceintes, entre autres, pour les installations d’essai de matériaux et les accélérateurs d’électrons. Un autre exemple tout à fait « exotique » est le dispositif d’aspiration décrit ici pour un institut qui effectue des essais de réaction au feu sur des matériaux et des éléments de construction de bâtiments.

La mission

Comment les matériaux de construction se comportentils en cas d’incendie ? Et comment peut-on, premièrement, évaluer et, deuxièmement, minimiser le risque d’incendie des matériaux de construction nouveaux et innovants, par exemple ceux fabriqués à partir de matières premières renouvelables ? C’est à ces questions que s’intéresse un institut de recherche de Braunschweig, qui a construit à cet effet un nouveau hall d’expérimentation pour les essais d’incendie à grande échelle.

La mission de Stahlbau Wentz était de construire dans ce hall une hotte mobile de 12 × 12 mètres qui aspire toutes les fumées produites au-dessus de plusieurs bancs d’essai ouverts et les achemine vers une installation d’épuration des fumées. À cet effet, les composants de convoyage de la hotte doivent répondre à des exigences pointues et assurer un positionnement fiable de la hotte de plusieurs tonnes dans un éventail de températures.

La solution

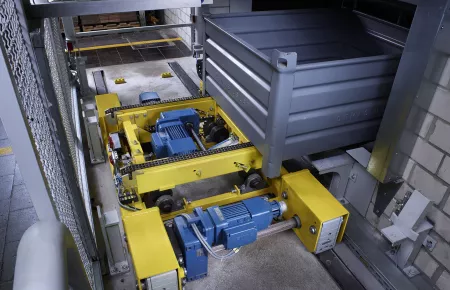

Une voie de roulement a été installée dans le hall, sur laquelle se déplace un pont en acier profilé. Celui-ci positionne la hotte aspirante au-dessus de l’essai d’incendie concerné. Une forme de construction coudée du pont a été choisie à cet effet afin d’économiser sur la hauteur de construction.

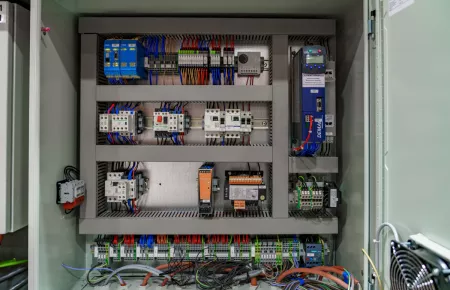

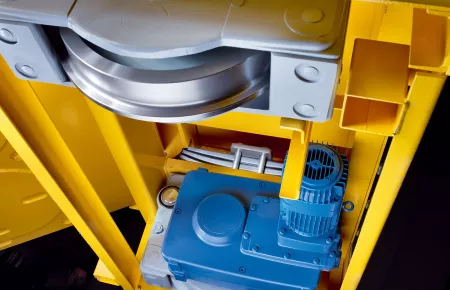

L’ensemble du pont et de la hotte d’aspiration en acier pèse tout de même 70 tonnes. Elle est positionnée avec précision sur la voie de roulement avec un total de quatre blocs-galets de la série DRS 315. Les blocs-galets sont tous équipés de joues restantes des deux côtés et garantissent une adhérence optimale sur une plage de températures allant de -20 à +70 degrés pendant les essais. Deux moteurs à engrenages parallèles Demag ADE60TD ZBA80 transmettent leur puissance de 0,62 KW aux quatre blocs-galets. La forme de construction en tant que réducteur à arbres parallèles permet d’économiser de l’espace. Le concept d’entraînement est complété par un convertisseur de fréquence Demag Dedrive Compact qui déplace en continu l’énorme « hotte » le long de la voie de roulement.

Les spécificités

La précision de fonctionnement est assurée par les galets DRS Demag avec une joue restante des deux côtés sur l’une des deux voies de roulement. Les deux mécanismes d’entraînement sont commandés par un convertisseur de fréquence commun de type Dedrive Compact. Une régulation de synchronisation est ainsi garantie avec un minimum d’efforts. L’évaluation du signal est assurée par un contrôleur de sécurité Demag SCU qui permet d’atteindre le niveau de performances 3 (EN ISO 13 849) et un niveau SIL 2 (IEC 61 508). Étant donné que l’unité de déplacement est à une hauteur relativement élevée, le personnel peut la commander confortablement depuis le plan de travail à l’aide de la radiotélé-commande DRC-MJ Demag. La solution d’actionneur Demag peut être utilisée jusqu’à une température ambiante de 70 °C, ce qui élimine le risque de défaillance due à la surchauffe pendant les simulations d’incendie.

Trois questions à Marcel Lissa, ingénieur commercial responsable du projet avec Wentz Stahlbau et l’institut de recherche de l’université technique de Brunswick.

Demag : Monsieur Lissa, quelles ont été les premières exigences du partenaire de projet ?

Marcel Lissa : Felix Wentz, le directeur de Wentz Stahlbau, m’a contacté pour un projet dans lequel il fallait déplacer une charpente de 12 mètres de large avec une hotte d’évacuation de taille correspondante. Pour le site de travail de l’université technique de Brunswick, il était important que les composants résistent aux températures élevées, que la hotte d’évacuation d’environ 70 tonnes puisse être radiotélécommandée et déplacée à une vitesse de translation adaptée.L’ensemble de l’unité se déplace désormais sur des rails d’une longueur de 30 mètres le long du hangar, les positions droite et gauche se déplaçant de la même manière à 1-5 m/min. L’institut de recherche de l’université technique de Brunswick a défini ces zones dans la planification des hangars pour ses expériences de sorte que la hotte d’évacuation d’air absorbe en trois points les gaz de combustion et les évacue du hangar.

Demag : Quelles caractéristiques de la solution d’entraînement pour plateformes industrielles doivent particulièrement être mises en avant ?

Marcel Lissa : Il faut notamment souligner l’ensemble du concept d’entraînement. Notre système modulaire de technique d’entraînement Demag offre la possibilité de réaliser un système d’entraînement complet composé d’un motoréducteur et d’un bloc-galet, ainsi que d’un module d’application composé d’un convertisseur de fréquence et d’une commande de sécurité Demag SCU. Le système est complété par des composants mécaniques et électriques tels que des tampons-butoirs internes et une radiocommande. Dans le cadre de l’application, les composants pour ensembles de translation sont tous conçus pour une plage de températures allant jusqu’à 70 °C et déplacent la hotte dans une position précise et à la vitesse très faible souhaitée.Demag : Quelle exigence du client a été particulièrement intéressante dans ce projet ?

Marcel Lissa : Dans ce cas précis, l’environnement est des plus passionnants ! Lors d’expériences, la combinaison d’un capot en acier de 70 tonnes et d’une plage de températures élevée est un défi fantastique pour nos composants qui doivent à leur tour prouver leur fiabilité. La sécurité de l’opérateur a bien entendu été prise en compte. La hotte d’évacuation est commandée depuis un pupitre à une distance de sécurité par rapport à l’expérience. Une fois l’expérience effectuée, l’opérateur ou l’opératrice change confortablement de commande en appuyant sur un bouton et peut déplacer la hotte d’évacuation à l’aide de la radiocommande directement au niveau de la charpente ou dans le hangar.

Galerie d'images

Galerie d'images