Stahlbau Wentz construye una campana extractora móvil para ensayos de exposición al fuego

Un proyecto especial para el sistema modular de la tecnología de accionamiento de Demag

Gases de combustión «colocados debajo de la campana»

La empresa

Allí donde otras empresas de construcciones metálicas encuentran sus límites es donde los especialistas de Stahl-Projektbau Wentz GmbH encuentran su elemento natural. Fundada en 2005 en Goslar, esta empresa construye, entre otras estructuras, puentes tubulares, subestructuras e instalaciones para vías de rodadura. La gama de productos incluye naves industriales completas, así como bancos de pruebas e instalaciones de ingeniería de procesos.

Una especialidad de Wentz son las estructuras de acero especiales, entre otros, para centros de investigación. Un ejemplo son las cabinas de protección contra la radiación que se diseñan de forma individual y sirven para alojar, entre otras cosas, instalaciones de ensayo de materiales y aceleradores de electrones. Otro ejemplo curioso es el sistema de aspiración aquí descrito para un instituto que realiza ensayos de exposición al fuego en materiales y componentes de edificios.

El proyecto

¿Cómo se comportan los materiales de un edificio en caso de incendio? ¿Y cómo se puede evaluar en primer lugar el peligro de incendio de los materiales de construcción nuevos e innovadores, p. ej., con materias primas renovables y, en segundo lugar, minimizarlo? Un centro de investigación de Braunschweig ha investigado estas cuestiones y ha construido una nueva sala de experimentos para ensayos de exposición al fuego a gran escala.

El proyecto de Stahlbau Wentz era construir en esta sala una campana extractora desplazable de 12 x 12 metros, que aspirara todos los gases de combustión generados a través de varios bancos de pruebas abiertos y los suministrara a un sistema de depuración de gases de combustión. Los componentes técnicos de transporte de la campana extractora deben cumplir unos requisitos muy exigentes, ya que deben garantizar el posicionamiento fiable de la campana extractora, que pesa toneladas, dentro de un amplio rango de temperaturas.

La solución

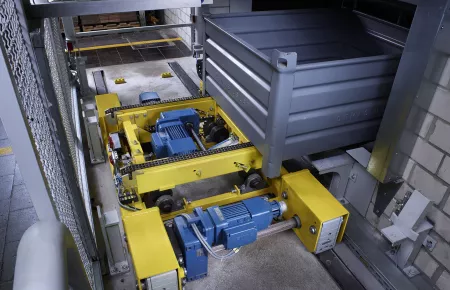

En la nave se instaló una vía de rodadura por la que se desplazaba un puente de una estructura de perfil de acero. Esta coloca la campana extractora por encima del ensayo de la exposición al fuego. Para ello, se eligió una forma constructiva acodada del puente para ahorrar en la altura de construcción.

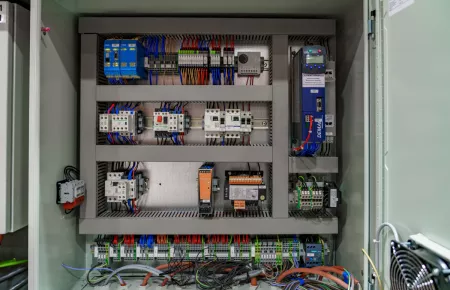

Toda la unidad formada por el puente y la campana extractora de acero pesa al menos 70 toneladas. Se coloca con precisión en la vía de rodadura con un total de cuatro bloques de ruedas de Demag de la serie DRS 315. Todos los bloques de ruedas están equipados con pestañas a ambos lados y garantizan un amplio rango de temperaturas de -20 a +70 grados durante los experimentos. Dos motorreduc-tores planos de Demag tipo ADE60TD ZBA80 transmiten su potencia de 0,62 KW a los cuatro bloques de ruedas. El diseño de engranaje plano ahorra espacio de construcción. El concepto de accionamiento se completa con un convertidor de frecuencia Demag Dedrive Compact, que desplaza la enorme «campana extractora» sin escalonamientos a lo largo de la vía de rodadura.

Las particularidades

Las ruedas DRS de Demag con pestaña bilateral en una de las dos vías de rodadura garantizan una marcha precisa. Ambos accionamientos se controlan mediante un convertidor de frecuencia común del tipo Dedrive Compact. De esta manera, se garantiza una regulación de la sincronización con poco esfuerzo. El análisis de la señal corre a cargo de un control de seguridad SCU de Demag con el que se puede alcanzar el nivel de rendimiento 3 (EN ISO 13849) y el nivel SIL 2 (IEC 61508). Dado que la unidad de desplazamiento se encuentra a una altura relativamente grande, el personal de la planta la controla cómodamente mediante el mando por radio DRC-MJ de Demag. La solución de accionamiento de Demag puede utilizarse hasta una temperatura ambiente de 70 °C, por lo que no existe riesgo de fallo por sobrecalentamiento durante las pruebas de exposición al fuego.

Tres preguntas a Marcel Lissa, ingeniero de ventas responsable del proyecto con Wentz Stahlbau y el centro de investigación de la Universidad Técnica de Braunschweig.

Demag: Sr. Lissa, ¿qué requisitos le planteó en primer lugar el socio del proyecto?

Marcel Lissa: Felix Wentz, gerente de Wentz Stahlbau, se dirigió a mí con un proyecto en el que había que desplazar una campana extractora de grandes dimensiones en un entramado de 12 metros de ancho. Teniendo en cuenta el lugar de uso en la Universidad Técnica de Braunschweig, era importante que los componentes pudieran soportar las altas temperaturas, que la campana extractora de unas 70 toneladas pudiera moverse a una velocidad de marcha atractiva y que además se pudiera controlar con un mando por radio.El conjunto completo se desplaza ahora por rieles de 30 metros de longitud a lo largo de la nave, con un desplazamiento a 1-5 m/min tanto a la posición derecha como a la izquierda. El centro de investigación de la Universidad Técnica de Braunschweig ha definido estas zonas en la planificación de la nave para sus experimentos, de modo que la campana extractora recoge los gases de combustión en un total de tres puntos de sujeción y los conduce fuera de la nave.

Demag: ¿Qué características de producto destacan especialmente en la solución de accionamiento para plataformas industriales?

Marcel Lissa: Cabe destacar especialmente el conjunto del concepto de accionamiento. Nuestro sistema modular de la tecnología de accionamiento de Demag ofrece la posibilidad de crear un sistema de accionamiento completo compuesto por motorreductor y bloque de ruedas, así como un módulo de aplicación compuesto por convertidor de frecuencia y control de seguridad SCU de Demag. Para ello, el sistema se completa con componentes mecánicos y eléctricos, como amortiguadores y un mando por radio. Para este caso de aplicación, todos los componentes de la unidad de traslación han sido diseñados para un rango de temperatura de hasta 70 °C y desplazan la campana a la posición exacta con una velocidad de marcha muy baja.Demag: ¿Qué requisito del cliente fue especialmente interesante en este proyecto?

Martin Lissa: ¡El entorno también es lo más fascinante en este caso! La combinación de una campana de acero de 70 toneladas y un rango de temperaturas elevadas durante los experimentos supone un reto fantástico para nuestros componentes, que a su vez demuestra su fiabilidad. Por supuesto, se ha tenido en cuenta la seguridad del operario. La campana extractora se controla desde una consola a una distancia segura del experimento. Una vez realizado el experimento correspondiente, el operario cambia el control cómodamente pulsando un botón y puede desplazar la campana extractora con el mando a distancia directamente al taller o la nave.

Galería de imágenes

Galería de imágenes