I carriponte V-Type a supporto del montaggio finale

Schuitemaker

Più luce in produzione

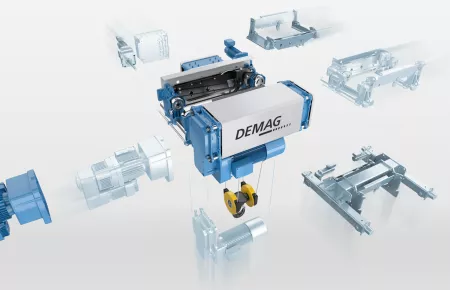

Con l'ultima ristrutturazione del suo reparto di assemblaggio finale, il costruttore olandese di macchine agricole Schuitemaker ha orientato la produzione verso una riduzione significativa dei tempi di esecuzione. Per questo, tutte le fasi di montaggio in serie sono state raccolte in un'unica linea di lavorazione. Nel padiglione appositamente costruito, il personale può avvalersi della tecnologia carropontistica praticamente in ogni fase di montaggio. Schuitemaker ha investito in un totale di undici carriponte Demag V-Type, perché presentano un'architettura portante aperta in grado di soddisfare perfettamente i requisiti precedentemente definiti in termini di ergonomia, precisione ed efficienza energetica.

Schuitemaker è un nome illustre nell'ambito dell'agricoltura, anche ben oltre i confini olandesi. Nata circa 100 anni fa come fucina di paese, quest'azienda è oggi specializzata nella costruzione di pregiate macchine agricole. Ovunque si allevino animali da carne o da latte, trovano spazio i prodotti Schuitemaker per l'alimentazione degli animali, la raccolta del foraggio e per la fertilizzazione.

Presso lo stabilimento di Rijssen, nell'Olanda orientale, 180 dipendenti sviluppano e costruiscono carrelli per mangime, carrelli-silos e carrelli di distribuzione del cibo per gli animali. La produzione è organizzata in funzione della richiesta stagionale. Johan H. Veenstra, CEO presso Schuitemaker, aggiunge: “Non serviamo solo il nostro mercato nazionale, ma esportiamo anche in oltre 30 paesi nel mondo. Proponiamo le nostre macchine nel segmento premium e i nostri prodotti, realizzati in tempistiche brevissime, rispettano standard di qualità particolarmente rigorosi”.

Quando, anni fa, la ditta iniziò a progettare l'attuale padiglione 12, si pensava a un'espansione graduale. Così si era deciso di utilizzare l'area appositamente definita su ben 40.000 m2 della superficie dedicata alla produzione dapprima come deposito, per poi procedere ai lavori preliminari per l'ampliamento. Johan H. Veenstra: “La nostra è un'azienda a conduzione familiare e ci distinguiamo per il nostro pensiero a lungo termine, lungimirante. Ecco perché già sei anni fa, quando abbiamo costruito questo fabbricato, abbiamo tenuto presenti i requisiti per un eventuale utilizzo successivo come padiglione di montaggio.” L'obiettivoera di includere tutte le attività per il montaggio finale delle macchine agricole su un'unica linea. Per questo, nel padiglione 12 (102 x 22 m) sono state allestite quattro stazioni per il premontaggio e sette postazioni di assemblaggio finale. Per motivi di qualità e capacità di consegna, Schuitemaker punta molto su un livello di produzione interna elevato. Dal telaio ai rulli di dosaggio, passando per le piattaforme elevatrici, tutti i componenti fondamentali vengono prodotti sul posto per essere quindi trasferiti alla postazione di montaggio finale con il carrello elevatore.

Solo il sollevamento necessario e con la massima discrezione

Per il posizionamento dei componenti, la ditta si avvale invece solo di carriponte, che consentono di spostare elementi pesanti anche tonnellate, per poi posizionarli e montarli. “Solo il sollevamento necessario e con la massima discrezione”, è questo il criterio che si applica alla scelta della tecnologia carropontistica da implementare:

- Supporto al personale di montaggio mediante il posizionamento preciso dei componenti

- Possibilità di utilizzo in tandem se i pezzi da spostare sono pesanti e voluminosi

- Integrazione estetica dei carriponte nell'edificio, tenendo presenti gli aspetti ergonomici

Nel nostro caso, l'ultimo punto ha avuto un certo peso nella scelta della tecnologia più consona. Visto che si tratta esclusivamente di montaggio, è necessario che i carriponte siano assolutamente discreti e che anche i movimenti di scorrimento pregiudichino il meno possibile le condizioni di illuminazione delle aree di lavoro sottostanti. Johan H. Veenstra: “Per via della grande quantità di postazioni di montaggio, ci servono più carriponte su una stessa via di corsa. È inoltre importantissimo anche minimizzare l'effetto ombra che si crea al passaggio di un carroponte, perché influisce sulla concentrazione dei nostri dipendenti. Ecco perché abbiamo scelto i carriponte V-type Demag, che hanno una struttura portante aperta che permette alla luce di passare, illuminando meglio le postazioni di lavoro”.

Nove carriponte monotrave V-type, tipo EVKE, si muovono sulla via di corsa lunga 102 m, installata 6,80 m sopra le postazioni di lavoro. I carriponte sono caratterizzati da uno scartamento di 21.125 mm e ognuno è dotato di un paranco a fune Demag da 6,3 tonnellate. Il personale di Schuitemaker si serve del radiocomando per gestire comodamente il carico a distanza di sicurezza. Sei di questi nove carriponte possono essere utilizzati in tandem a coppie premendo l'apposito tasto, al fine di posizionare in sicurezza gli elementi della macchina, che possono pesare anche fino a 10 tonnellate.

La consulenza, la pianificazione e il montaggio dei carriponte è stata curata dalla ditta Van den Berg Transporttechniek, con sede all'Aia, da anni rappresentante dei carriponte e mezzi di sollevamento Demag nei Paesi Bassi e in Belgio.

Montaggio con ribaltamento a 180 gradi

Il montaggio di un carrello inizia dalla piattaforma, che arriva appoggiata sul lato inferiore e viene depositata nella prima stazione di assemblaggio per mezzo dei carriponte in tandem. Montato l'asse, due carriponte prendono un'apparecchiatura di ribaltamento motorizzata, sviluppata e costruita internamente da Schuitemaker, con la quale si procede a ribaltare di 180° la base del veicolo. Seguono il montaggio dei pneumatici e il prelevamento mediante un dispositivo di trazione elettrico, con il quale il carrello ancora da ultimare viene spostato da una stazione di montaggio alla successiva.

“Oltre agli aspetti ergonomici, per scegliere la tecnologia carropontistica giusta, abbiamo tenuto in alta considerazione la precisione nella movimentazione dei componenti da assemblare”, dice ancora Johan H. Veenstra. “Prendiamo per esempio il montaggio delle pareti laterali. Il processo di assemblaggio di questi elementi che possono pesare tonnellate deve essere eseguito entro tolleranze davvero minime. Con i carriponte V-type, la nostra squadra può eseguire queste operazioni senza difficoltà. E per quanto riguarda il peso ridotto della trave del ponte: è lampante che, utilizzando motori più piccoli, possiamo risparmiare ancora più energia.”

Carriponte V-type per alimentare i robot di saldatura

Schuitemaker ha investito ingentemente anche nelle aree di produzione a monte. L'installazione di un grande robot di saldatura nel padiglione di produzione 2 rappresenta un passo importante per la crescita futura. In questo caso, il costruttore concentra progressivamente la produzione di tutte le strutture in acciaio utilizzate, come la piattaforma e il telaio.

Johan H. Veenstra: “Con questo impianto, siamo scuramente pionieri in termini di efficienza e rapidità. Realizzando l'albero con il carbonio, abbiamo potuto ridurre il peso di ben 7.500 kg. Grazie a questo, abbiamo un risparmio significativo di tempo ed energia. Infatti, con il portale di saldatura, il tempo di esecuzione diminuisce anche fino all'80%.”

In questa area del padiglione 2, due carriponte V-type con uno scartamento di 26 m effettuano il trasporto di elementi lunghi fino a 12 m, portandoli dal punto di preparazione fino al portale di saldatura... poi, dopo la saldatura, i pezzi passano alla verniciatura. Considerata la lunghezza e il peso di questi elementi, che possono arrivare anche a 10 t, i carriponte vengono utilizzati principalmente in tandem. Grazie al comando via radio, il personale lavora mantenendo la distanza di sicurezza rispetto al carico.

Montaggio del carroponte senza intoppi - Avviamento tempestivo della produzione

Gli undici carriponte V-type Demag sono stati montati e messi in funzione da Van den Berg in appena quattro settimane. Il risultato: la linea di produzione è stata avviata senza attese. L'Assistenza della rappresentanza Demag, ovvero Van den Berg, garantisce inoltre l'efficienza dei nuovi carriponte anche in futuro. Da molti anni, i tecnici dell'Assistenza del nostro rappresentante seguono i carriponte e i mezzi di sollevamento da Schuitemaker: fra questi anche alcuni paranchi a catena Demag, installati nello stabilimento di Rijssen nel 1965, all'inizio della produzione. Il team dell'Assistenza assicura responsabilmente l'affidabilità di tutti i 110 impianti presenti, mediante interventi regolari di manutenzione ordinaria e straordinaria.

Crescono la produzione e la capacità di fornitura

Con la revisione della linea di montaggio e l'installazione del grande portale di saldatura, il costruttore di macchine agricole Schuitemaker ha compiuto un passo decisivo verso il futuro.

Johan H. Veenstra: “In agricoltura, non è pensabile una lavorazione solamente su ordinativo, come per esempio nel caso dell'industria automobilistica, perché riceviamo gli ordini con tempistiche piuttosto strette. Dobbiamo costruire e consegnare le macchine ai nostri clienti in funzione delle richieste stagionali. Grazie alle nostre strutture di produzione, possiamo soddisfare la richiesta ancora più velocemente... inoltre, organizzandoci eventualmente in turni, possiamo incrementare la produzione ancora di più. I carriponte V-type sono d'aiuto al nostro team di montaggio dal punto di vista sia dell'ergonomia sia della sicurezza, perciò possiamo implementare affidabilmente gli standard di qualità elevati che ci contraddistinguono.”