El sistema de grúa modular KBK permite interconectar de forma flexible diferentes procesos de producción

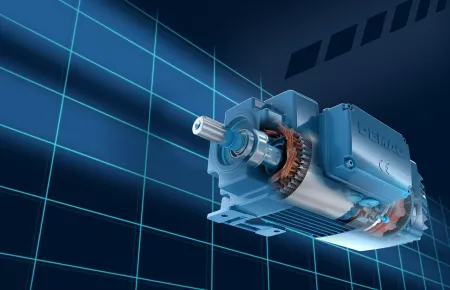

Demag Sistema de grúa modular KBK

Preparación manual - Producción automática

En la construcción de una nueva planta de revestimiento para piezas de aluminio, un fabricante de elementos de puertas se decantó deliberadamente por una combinación de línea de transporte automática y de tratamiento previo manual. La interconexión entre estos procesos está formada por un sistema de grúas suspendidas equipadas con polipastos de doble cadena controlables en paralelo.

Mecklenburger Bauelemente GmbH es una filial propiedad de Rodenberg Türsysteme AG, uno de los especialistas líderes del mercado en paneles de puertas de entrada hechos a medida. La planta de la filial en Cramonshagen, cerca de Schwerin, es el más septentrional de los cuatro centros de producción alemanes. En el complejo, inaugurado en 1992, se fabrican por encargo elementos para paneles de puertas, como marcos, productos semiacabados y paneles de aluminio.

Debido al aumento de pedidos, la actual instalación de revestimiento estaba funcionando a pleno rendimiento en régimen de 24 horas al día y 6 días a la semana desde hace tiempo. Para descongestionar esta instalación y crear más capacidad, el explotador planeó la construcción de una segunda nave de revestimiento. En tan sólo nueve meses, se construyó un nuevo edificio en el lugar y entró en servicio la compleja instalación.

Todos los pasos del proceso de revestimiento, desde la preparación hasta el acabado de la superficie, tienen lugar en la nave de 1.600 m². Las cuatro cabinas de pulverización para la aplicación del polvo de color y los hornos de curado están vinculados a través de un sistema de flujo de materiales power-and-free automático planificado e instalado por Sapp Anlagenbau de Eslohe. Antes de la zona de producción se encuentra una zona de preparación de pedidos con diez baños de inmersión. En este caso, el explotador confía deliberadamente en procesos manuales antes de iniciar los procedimientos automatizados posteriores.

Michael Kock, director de producción de Mecklenburger Bauelemente GmbH, explica los motivos de esta decisión: «En nuestro centro, todos los componentes se planifican y fabrican según las especificaciones del cliente: desde pequeños elementos con un tamaño de diez centímetros cuadrados hasta paneles de un metro y medio por tres metros. Queremos acoplar el material tal y como viene y no clasificarlo primero por dimensiones».

Con un sistema puramente automático, tendríamos que fijar los tiempos de antemano ya que la rapidez con la que descenderían los componentes y el proceso de pretratamiento sería diferente cada vez. «Por este motivo, optamos por una zona de pretratamiento manual y una tecnología de grúas controladas manualmente para alimentar los baños. La experiencia con nuestro sistema actual, que lleva 17 años en funcionamiento de forma fiable, también nos sirvió de referencia».

Integrado en los procesos

El proceso de producción en Cramonshagen está diseñado para ofrecer una gran flexibilidad. Las piezas se entregan en la nave de entrada directamente desde las naves de producción vecinas en función de cada pedido, se registran mediante un código de barras y se enganchan manualmente en uno de los 60 carros del sistema «power and free».

Kock: «Los elementos entrantes —no importa el tamaño— se registran directamente en el proceso de producción para el acabado de la superficie en función del pedido, se procesan rápidamente y luego se devuelven a la secuencia de producción para el montaje final».

Para la manipulación de los componentes se instaló una vía birraíl del sistema modular de grúas KBK Demag con carros de elevación de Demag Cranes & Components. Gracias al diseño modular del sistema KBK, la instalación pudo adaptarse con precisión a las necesidades. La fijación a la estructura de la nave se realizó con suspensiones del propio sistema KBK. Una vía de rodadura de 35 m, fabricada con secciones KBK-II-R y con un ancho de vía de tres metros, atraviesa la zona de recogida, los baños y la estación de transferencia hasta los demás equipos de manipulación de materiales. Al equipar los perfiles de vía con una línea de contacto, la alimentación eléctrica queda protegida dentro del perfil, lo que hace innecesario el cableado a lo largo de la vía.

Tres carros idénticos de altura optimizada, cada uno de ellos equipado con dos polipastos de cadena doble LDC-Pro-D, se desplazan por esta vía birraíl. Capacidad de carga por gancho: 125 kg. Cada polipasto de cadena doble tiene salidas de cadena sincronizadas mecánicamente que permiten una manipulación precisa de la carga. Esta solución de diseño permite prolongar la vida útil de las cadenas, ya que no se requieren reenvíos de cadena adicionales. Los polipastos de cadena de dos etapas tienen dos velocidades de elevación de 4 y 16 m/min, con lo que es posible tanto un posicionamiento preciso como una manipulación rápida de las traviesas.

Posicionamiento preciso

Debido a la alta solicitación en un turno de trabajo, los polipastos de cadena están diseñados según el grupo FEM 4m. Para una protección duradera, los polipastos llevan de serie una protección contra la corrosión de alta calidad en forma de recubrimiento de polvo. El posicionamiento exacto de los carros en la vía se lleva a cabo mediante accionamientos por rueda de fricción del tipo RF 125 con motor E22-C del sistema modular, que pueden desplazarse a 7 o 27 m/min. La secuencia de manipulación es la siguiente: un operario desplaza el primer carro con la traviesa fijada a cuatro ganchos (imagen de la página 5) hasta situarlo exactamente al final de la línea de transporte y, de este modo, completa [1]el circuito de transporte. Ahora tres carros cargados con elementos de aluminio pueden ser trasladados uno junto al otro en la traviesa.

A continuación, el operario levanta la traviesa de la vía, desplaza el carro sobre uno de los cuatro baños de desengrase y baja la carga en él. Una vez iniciado el proceso de inmersión, el carro está listo para la siguiente operación de manipulación en uno de los diez baños individuales, en los que los productos de aluminio se decapan, se limpian y se preparan para [1]la posterior capa de pintura. Una vez transcurrido el tiempo especificado en el baño de inmersión, se alza de nuevo la traviesa del baño. Mediante un selector pueden manipularse individualmente las dos salidas de cadena en los polipastos a fin de colocar la traviesa en posición inclinada.

«Este proceso es de gran importancia para una manipulación rápida», dice Kock. «Esto se debe a que al inclinar los polipastos, aceleramos el drenaje del líquido antes de que pase al siguiente baño».

Los dos polipastos de cadena doble se controlan mediante una botonera de mando DST 7 conectada por cable, que se maneja mediante un brazo extensible en posición ergonómica desde la pasarela a lo largo de los baños. Con un selector se pueden ajustar las funciones de servicio individual o en tándem (imagen de la página 4). La función tándem garantiza el posicionamiento exacto de las cuatro salidas de cadena cuando los polipastos trabajan juntos.

En el caso de una parada no intencionada de un polipasto de cadena —por ejemplo, debido a la activación de un final de carrera— el segundo polipasto también se detiene inmediatamente. Tras el último baño de inmersión, el tercer carro recoge la traviesa (imagen de la página 7) y la introduce —de forma análoga a la estación de recogida— en la sección de transporte. A partir de aquí, los componentes entran en la sección automatizada de la línea de transporte y finalmente se les da el acabado de pintura especificado por el cliente (imagen de la página 2).

«Tras la puesta en servicio de nuestra instalación, se había previsto alcanzar un rendimiento de entre 40 y 60 carros por hora, en función de los diferentes tamaños», afirma Kock. «Este objetivo ha sido alcanzado en poco tiempo gracias a la combinación de procesos automáticos y la manipulación manual. El sistema de grúas utilizado para la manipulación de los componentes ha desempeñado un papel importante a la hora de permitirnos alcanzar nuestros objetivos en términos de flexibilidad y calidad».

Galería de imágenes

Galería de imágenes