Manipulation de charges lors de la fabrication d'éléments en béton

GOLDBECK mise à coup sûr sur les ponts de Demag

Des ponts universels Demag et des potences pivotantes sur colonne livrés à la société GOLDBECK Betonelemente GmbH à Hamm

Sur son site de Hamm (Westphalie), GOLDBECK fabrique des éléments en béton pour la construction de bâtiments logistiques et industriels, d'immeubles de bureaux et d'écoles, de parkings et d'immeubles résidentiels. Dans l'aire de fabrication de construction récente, les cages d'armature et les treillis métalliques sont fabriqués et renforcés pour le moulage ultérieur des éléments en béton. Le transport de bobines de fil, de barres d'armature et de composants volumineux entre les aires de fabrication est assuré en toute efficacité par plusieurs ponts Demag et sécurisé par des fonctions d'assistance et de confort de la commande de sécurité intelligente SafeControl Demag.

Le client

La société GOLDBECK et ses produits sont présents partout : l'entreprise de construction et de services possède près de 80 établissements implantés dans toute l'Europe. En plus de 50 ans d'existence, la société GOLDBECK a réalisé environ 10 000 immeubles commerciaux clés en main pour ses clients. Une particularité de GOLDBECK : la planification et la construction de systèmes. Les principaux éléments de construction sont préfabriqués dans dix usines appartenant à l'entreprise, puis livrés directement sur le chantier où ils sont assemblés.

Inaugurée en 2009, l'usine GOLDBECK de Hamm (Westphalie) est spécialisée dans la production de plafonds, de piliers, de fondations et d'éléments de parois extérieures. L'année dernière, la surface de production du site a été étendue de 8200 mètres carrés au total. Les éléments de système proviennent, bien entendu, de l'usine GOLDBECK. Un système porteur de succès.

La mission

Le processus de flux des matières commence par la livraison des bobines de fil et des barres d'armature. Ces matières premières sont transformées le long de deux flux de matières et au cours de plusieurs étapes de travail pendant lesquelles elles sont associées à d'autres composants, puis transportées vers l'étape de production suivante, où elles sont soumises à un processus de finition qui les transforment en éléments en béton finis.

Au début, il y a l'acier

La livraison des matières premières par camion marque le début du flux de matières. Les bobines de fil sont livrées dans les halls 11 et 12, les barres d'armature dans le hall 10.

La ligne de production du hall 10 fabrique la structure pour le moulage du béton des piliers ou des cages d'armature. Des ponts sont nécessaires au cours de cette étape de travail pour transporter les produits longs et alimenter de façon précise une machine de découpe.

Des treillis d'acier de grande dimension

Les « treillis sur plan » sont fabriqués dans les halls 11 et 12. Ceux-ci formeront, au cours du processus ultérieur de fabrication, la structure d'éléments de paroi murale de tailles diverses. Les ponts prennent en charge les différentes tâches suivantes : déchargement des bobines de fil des camions et alimentation de la ligne de production où les bobines sont automatiquement coupées à la longueur voulue et soudées sous forme de treillis d'acier. Les ponts transportent ensuite les treillis regroupés par paquets vers l'étape de travail suivante, où ils sont assemblés pour former des cages d'armature. Pour pouvoir répondre à des spécifications particulières, une aire de travail a été aménagée à l'extrémité du hall 12 pour le renforcement manuel des treillis. Les exigences du client sont ainsi clairement définies : pour la logistique interne au sein de la nouvelle zone de fabrication, une solution est nécessaire pour assurer la manutention en toute sécurité des treillis d'armature parfois volumineux et des longues barres d'armature pour béton armé. L'alimentation précise des machines est tout aussi importante que le transport, dans des conditions de sécurité renforcées, des produits longs entre les différents postes de travail. La disponibilité constante des ponts doit être réalisée au moyen de radiocommandes pour faciliter la tâche des pontiers qui sont remplacés régulièrement.

La solution

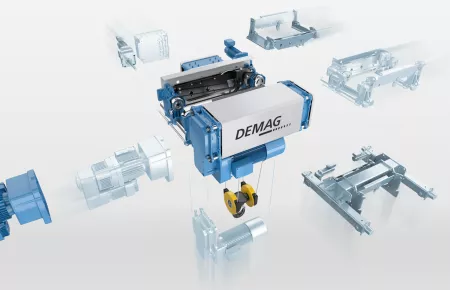

Le concept de pont Demag a convaincu la société GOLDBECK : Sept ponts roulants monopoutres EKKE d'une capacité de charge de 3,2 à 10 tonnes et un pont roulant bipoutre ZKKE d'une capacité de charge de deux fois 3,2 tonnes transportent les produits à l'intérieur de la nouvelle zone de fabrication. Sur la voie de roulement du hall 10, deux ponts roulants se déplacent en mode Smart Tandem. La manutention des paquets de barres d'armature extrêmement longs nécessite l'interaction parfaite de deux ponts pour garantir un transport en toute sécurité. Le parc de ponts est complété par deux ponts monopoutres dans le hall 11 ainsi que par un pont monopoutre, sans oublier le pont bipoutre installé dans le hall 12. Les ponts en service dans les différents halls de fabrication sont tous équipés du palan à câble modulaire DMR Demag. Certaines des nombreuses options offertes par le palan DMR ont été utilisées pour répondre aux besoins des différents postes de travail : Des positions spéciales de fonctionnement des chariots, des fonctions d'assistance et de confort ou des options de commande facilitent le transport quotidien des matériaux. Tous les axes de levage et de translation des ponts sont commandés par variation continue de la vitesse, ce qui offre un avantage supplémentaire aux employés en termes de confort d'utilisation.

Bref entretien avec M. Steffen Fester, directeur de la production de Goldbeck Betonelemente GmbH à Hamm, en Allemagne.

Demag : M. Fester, pourquoi avez-vous privilégié la solution Demag ?

Steffen Fester : Nous étions à la recherche d'une solution globale adaptée pour la surface de production d'environ 8200 m², axée sur la production d'armatures. Demag nous a proposé une solution sur mesure. Notre activité se concentre sur une production cadencée avec des composants récurrents et, dans ce contexte, des installations de pont modernes constituent la pierre angulaire du système. Outre une portée importante associée à une faible hauteur de construction, les vitesses élevées de tous les axes ainsi que la grande fiabilité des équipements ont constitué des facteurs décisifs dans le processus décisionnel. Les bonnes expériences réalisées dans le cadre de coopérations antérieures ainsi que l'offre de prix équitable ont conduit à la décision finale.

Demag : Quels sont les avantages des produits Demag que vous utilisez ?

Steffen Fester : Le temps de montage des installations a été extrêmement court ; la majorité des ponts étaient prêts pour un essai de fonctionnement au bout de quelques jours seulement. Ils nous ont directement aidé à réaliser l'installation des machines de production. Une fois l'installation terminée, le service après-vente a toujours fait preuve d'une grande fiabilité. Jusqu'à présent, il n'y a pas eu de temps d'arrêt prolongé. Les huit ponts peuvent être installés dans n'importe quelle travée du bâtiment, de sorte que la flexibilité de la production demeure garantie à l'avenir également, à mesure que notre gamme de produits s'adapte au marché.

Demag : Quelle est l'impression des employés de l'usine au sujet de l'installation jusqu'à présent ?

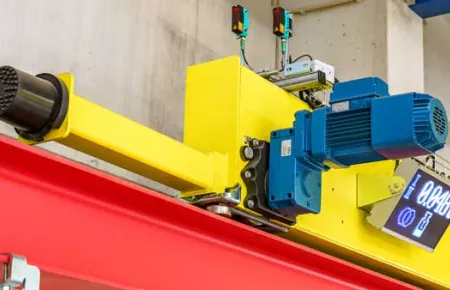

Steffen Fester : Bien entendu, une nouvelle installation est avant tout un appareil de levage attrayant pour les employés. Les qualités individuelles sont apparues en y regardant de plus près. Les vitesses élevées des trois essieux constituent un avantage considérable. Dans le cadre des processus, nous parlons rarement des temps d'utilisation des ponts car ceux-ci sont déjà bien optimisés. Les affichages numériques de la charge constituent une aide très appréciable pour vérifier rapidement les livraisons de bobines et de barres. Ils sont également utiles lors de la réalisation d'inventaires à très petite échelle ou de chargements. Principalement utilisée pour les barres d'acier jusqu'à 18 mètres, la fonction tandem dans le hall 10 permet une manipulation sûre avec une seule commande. Avec notre portée dégagée de 12 mètres, il n'était pas facile d'assurer la fonction tandem avec deux ponts, avec un écartement des crochets limité à six mètres seulement. Le système optique de protection anticollision remplit jusqu'à présent la fonction qui lui est dévolue. Dans ce cas, l'interaction de la conception structurelle mise en place par GOLDBECK en association avec l'installation de pont Demag a bien fonctionné.

Les exigences ont été en tous points satisfaites

Le nouvel atelier de fabrication a été équipé sur la base d'un concept de pont bien pensé dès le départ et qui peut faire preuve de flexibilité si nécessaire. La conception optimisée des installations commence par des largeurs de voie uniformes de 24 mètres. La cote libre mesurée entre le renfort du plafond et le bord supérieur du rail de pont est de respectivement 1,24 mètre. La hauteur de montage des chariots a ainsi été réduite et la forme de construction optimisée. Grâce à cette conception uniforme des dimensions, le client peut réagir à tout moment avec une certaine souplesse à l'évolution des besoins au sein de la chaîne de fabrication. Qui plus est, les ponts peuvent être déplacés en fonction des besoins.

Afin de respecter la statique du bâtiment, l'empattement a été augmenté de 3,15 mètres, en temps normal, à 4 mètres. Cette adaptation a permis, lors de la phase de planification de la nouvelle zone de fabrication, de renoncer à l'installation de certaines colonnes d'appui et d'aménager ainsi un plus grand espace libre pour la logistique interne. Les largeurs de travée de 12 mètres exercent un effet positif sur le dimensionnement de la voie de roulement des ponts et permettent ainsi une économie de coûts grâce à l'adaptation précise des ponts au concept du hall. La translation du pont est optimisée grâce à des galets de guidage horizontaux à deux joues, qui guident les chariots de translation au plus près de la poutre de pont. Ces galets de guidage réduisent les forces de désalignement et assurent un comportement dynamique d'une plus grande souplesse. Il en résulte une efficacité accrue et une amélioration des temps de travail, notamment lors du transport des composants entre les différents postes de travail.

La flexibilité offerte par la génération de palans à câble DMR trouve tout son expression dans les solutions spéciales : La largeur spéciale des treillis d'armature (dimensions : 3,5 x 9 m) aurait été inconcevable à transporter avec la position de fonctionnement habituelle des deux palans à câble entre les poutres de pont. Le choix d'opter pour une position de fonctionnement située sur le côté extérieur respectif de la poutre a permis d'atteindre le résultat souhaité. Le chariot équipé de deux palans à câble DMR est en mesure de transporter les treillis d'armature en utilisant l'écartement plus grand des crochets sans qu'il soit nécessaire d'augmenter la cote d'approche du pont de manière significative.

À coup sûr, signé Demag

Le transport de produits exige une prudence de tous les instants. L'inattention et le caractère imprévisible de certaines situations peuvent conduire à des situations dangereuses et se solder rapidement par un accident du travail. Il est donc important que chaque poste de travail soit également sécurisé pendant que le pont est en service. Le confort qui va de pair avec la sécurité offre un avantage supplémentaire.

Le palan à câble modulaire DMR Demag permet l'intégration d'aides mécaniques et électriques. La commande à régulation de fréquence des ponts joue un rôle important dans le confort. L'approche et l'accélération s'effectuent à variation continue de la vitesse, de sorte que l'opérateur peut effectuer des mouvements de translation du pont, de direction du chariot ou de levage avec la plus grande précision. L'augmentation du point de poussée de l'élément de commande sur la radiocommande a pour effet d'augmenter la vitesse de l'axe correspondant. Bien entendu, l'inverse est également vrai, de sorte que les mouvements du pont peuvent être commandés avec une précision et un confort absolus. Le positionnement des treillis et des barres d'armature dans le système de logistique interne est ainsi facilité et soumis à une gestion plus efficace, ce qui permet également d'économiser du temps de travail.

Mode Smart Tandem

La commande de sécurité intelligente SafeControl offre davantage de sécurité lors de l'utilisation du pont. Dans le cadre du transport de produits longs dans le hall 10, GOLDBECK s'appuie sur la fonction de confort et d'assistance Smart Tandem. Les deux ponts sont couplés électriquement et commandés par une commande commune. La tâche du pontier est ici facilitée car le fonctionnement en mode Smart Tandem peut être activé ou désactivé à l'aide d'un sélecteur. L'opérateur a constamment à portée de vue la fonction sur l'écran de sa radiocommande DRC et sur le grand écran du StatusBoard Demag situé sur la poutre du pont. Par ailleurs, le StatusBoard permet de visualiser en temps réel les états de fonctionnement actuels du pont. Citons, par exemple, la capacité de charge, le total des charges, la surcharge, le service ou les fonctions d'assistance et de confort activées de la commande de sécurité SafeControl, ce qui garantit un fonctionnement transparent du pont, essentiellement placé sous le signe de la sécurité.

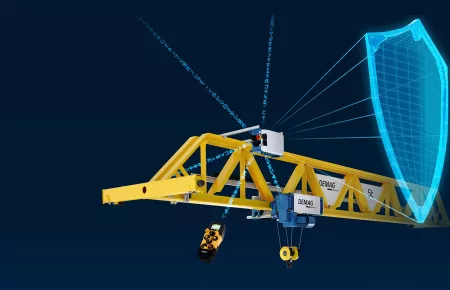

Système électronique de protection anticollision

Tous les ponts sont équipés d'un système de protection anticollision des ponts qui fournit une assistance aux pontiers moins expérimentés et empêche que les ponts ne se heurtent les uns aux autres. Des doubles capteurs laser mesurent de manière redondante la distance entre chacun des ponts sur les voies de roulement. Si les distances prédéfinies sont dépassées, le pont concerné est mis à l'arrêt en deux étapes. Dans la première phase, le pont ne peut plus être déplacé qu'à faible vitesse, dans la deuxième phase, il s'arrête en toute sécurité. Ce concept de coupure de sécurité autonome doté d'un matériel à deux canaux correspond à la catégorie de sécurité 3 selon la norme EN 13849-1. Les fins de course de pont à deux crans évitent un balancement de la charge dangereux pour l'homme et le matériel. Le premier fin de course assure la commutation grande vitesse/petite vitesse pour le mouvement de translation et arrête complètement les mécanismes d'entraînement peu avant d'atteindre les butées.

Si l'opérateur active la fonction tandem dans le hall 10, le système d'écartement statique entre les ponts est automatiquement shunté et les ponts peuvent continuer leur déplacement sur une même voie. Ceci n'est cependant possible que si la charge nominale totale des deux ponts est inférieure à la limite définie de 10 tonnes. La commande SafeControl Demag assure une protection électronique par totalisation des charges.

Calcul électronique du total des charges dans le hall 12

Le pont bipoutre ZKKE en service dans le hall 12 utilise également cette fonction, afin que les charges individuelles des deux mécanismes de levage puissent être calculées électroniquement et protégées contre les surcharges par le biais de la totalisation des charges. Une surcharge du pont roulant est ainsi évitée par une coupure autonome lorsque la capacité de charge totale des mécanismes de levage est dépassée.

Potences pour poste de travail dans la fabrication de cages d'armature

La fabrication des cages d'armature a été équipée de potences pour poste de travail et de palans à chaîne. Grâce aux palans à chaîne DC-Pro Demag respectifs, les trois flèches en acier KBK soulèvent les différentes barres d'armature dans l'aire de fabrication, où elles sont ensuite transformées en cages d'acier. Sur chacun des trois postes de travail, deux palans à chaîne DC-Pro soulèvent et abaissent une traverse en acier à laquelle sont suspendues les cages, ce qui permet de travailler sur celles-ci à une hauteur ergonomique.

Particularités

La commande de sécurité intelligente SafeControl offre la meilleure sécurité lors du fonctionnement du pont. Les fins de course de pont et la commande de sécurité assistent l'opérateur et permettent d'éviter tout dommage involontaire pouvant survenir dans l'environnement de travail du pont. En mode Smart Tandem (tandem intelligent), deux ponts équipés de jusqu'à quatre chariots sont utilisés pour transporter des charges particulièrement encombrantes et lourdes. Le passage du mode « service individuel » au mode tandem s'effectue rapidement et de manière simple grâce à un sélecteur situé sur la radiocommande.

La radiocommande DRC-10 permet au pontier de commander le pont de manière intuitive et ergonomique. Les états de fonctionnement actuels du pont sont affichés sur l'écran LCD. L'accumulateur de l'émetteur manuel est chargé en seulement 2,5 heures et permet de travailler en continu pendant 5 jours. Il est possible de connecter jusqu'à 3 émetteurs à un pont : ils peuvent être commutés en appuyant sur un bouton sans perturber le déroulement du travail. La commande de ponts individuels peut ainsi être facilement transférée d'un opérateur à l'autre. Le remplacement d'émetteurs se fait en quelques secondes. Dans le cadre de la « garantie renouvelable », les composants défectueux sont réparés ou remplacés gratuitement par le service après-vente, à sa propre discrétion. Le fonctionnement sûr des ponts peut ainsi être assuré au-delà de la garantie légale à des coûts prévisibles.

Galerie photos

Galerie photos