Pontes rolantes de tipo V dão suporte à montagem final

Schuitemaker

Mais luz na produção

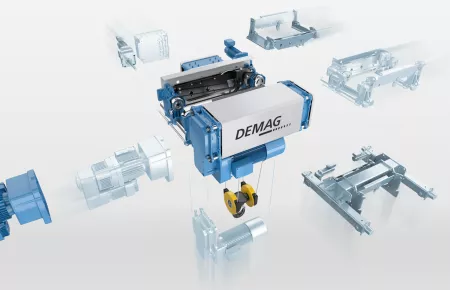

Em uma reestruturação da montagem final, a fabricante holandesa de máquinas agrícolas Schuitemaker concentrou a sua produção em uma redução significativa do seu tempo de processo. Para isso, foram unificadas todas as etapas para a montagem seriada em uma única linha de produção. Em um novo espaço criado no galpão, os operadores contam com o apoio da tecnologia de içamento em quase todas as etapas de montagem. A Schuitemaker investiu em um total de onze pontes rolantes com viga tipo V Demag, pois sua arquitetura aberta atende completamente às exigências previamente definidas em termos de ergonomia, precisão e eficiência energética.

O nome Schuitemaker é uma marca bem conhecida no setor agropecuário e ultrapassa as fronteiras dos Países Baixos. O fabricante, que começou há quase 100 anos como ferreiro do vilarejo, hoje é especializado na produção de máquinas agrícolas de alta qualidade. Os produtos da Schuitemaker sempre são usados na pecuária e na leiteria para alimentação animal, colheita de forrageiras e adubação.

Na fábrica de Rijssen, no leste holandês, cerca de 180 colaboradores desenvolvem e produzem veículos coletores, ensiladeiras e distribuidores de forragens. A produção acompanha a demanda sazonal. Johan H. Veenstra, CEO da Schuitemaker, faz uma observação: “Além da produção para o mercado nacional, exportamos para mais de 30 países no mundo todo. Comercializamos nossas máquinas no segmento premium e estabelecemos padrões de qualidade elevados para os nossos produtos, que fabricamos em pouco tempo de acordo com os pedidos."

Há alguns anos, quando a empresa iniciou o planejamento do atual Galpão 12, o foco era o desenvolvimento gradual. Por isso, a área de produção de 40.000 m² prevista para isso foi utilizada, primeiramente, como depósito, antes de começarem os trabalhos preparativos para a ampliação da capacidade de produção. Johan H. Veenstra: “Como empresa familiar nos destacamos pelo planejamento com perspectiva de longo prazo. É por isso que levamos em conta os pré-requisitos construtivos dessa estrutura, que foi construída há seis anos, para ser usada futuramente como galpão de montagem.” Objetivo: Todas as atividades da montagem final das máquinas agropecuárias precisavam ser feitas em uma única linha. Por isso, o Galpão 12 (medindo 102 x 22 m) foi equipado com quatro estações de pré-montagem e sete postos de trabalho para a montagem final. A Schuitemaker valoriza muito a grande autonomia produtiva, por questões de qualidade e capacidade de entrega. Do chassi aos rolos dosadores e às plataformas elevatórias, a maior parte dos componentes são produzidos na própria fábrica e levadas por uma empilhadeira até o final da linha para a montagem final.

Içamento sempre que for necessário, da forma mais discreta possível

Para o posicionamento dos componentes a empresa aposta todas as fichas na tecnologia de içamento. Com ela, por exemplo, são posicionados e montados elementos que pesam muitas toneladas. Por isso a escolha da tecnologia de içamento se baseou no princípio de “içamento sempre que for necessário, da forma mais discreta possível”:

- Suporte a equipe de montagem através do posicionamento preciso dos elementos a serem montados

- Uso opcional do modo de funcionamento em tandem, para peças pesadas e de grande volume

- Integração óptica das pontes na estrutura do galpão, levando em consideração os aspectos ergonômicos

Esse último ponto tornou-se o critério decisivo na escolha da tecnologia de içamento. Devido às atividades de montagem as pontes precisavam ser o mais discretas possíveis e, nos movimentos de translação, os efeitos sobre a iluminação local e dos postos de trabalho abaixo das pontes precisavam ser mínimos. Johan H. Veenstra: “Devido à quantidade de locais de montagem precisamos de um número maior de pontes em um caminho de rolamento. Mais importante ainda é minimizar o efeito de sombra causado pela translação de uma ponte, pois ele influencia na concentração de nossos colaboradores. Por isso optamos pelas pontes rolantes com viga tipo V Demag, com sua estrutura de viga aberta. Ela permite a passagem de muita luz até os locais de trabalho.”

Nove pontes rolantes monoviga com viga tipo V, modelo EVKE, se deslocam no caminho de rolamento de 102 m, instalada a 6,80 m de altura sobre os postos de trabalho. As pontes dispõem de um vão do caminho de rolamento de 21.125 mm e são equipadas, cada uma, com uma talha de cabo Demag de 6,3 toneladas. Os operadores da montagem da Schuitemaker comandam as pontes via rádio a uma distância segura e confortável da carga. Seis das nove pontes podem operar em modo de funcionamento em tandem através de botões, possibilitando o posicionamento seguro de elementos de máquinas que chegam a pesar 10 toneladas.

A consultoria, o planejamento e a montagem das pontes foram feitas através da empresa de Den Haag, van den Berg Transporttechniek, representante há vários anos das pontes rolantes e talhas Demag nos Países Baixos e na Bélgica.

Montagem com inversão de 180 graus

O início da montagem de um veículo começa com uma plataforma, que é fornecida com o verso voltado para baixo e depositada sobre a primeira estação de montagem com uma ponte em modo de funcionamento tandem. Depois da montagem dos eixos, duas pontes acolhem um dispositivo inversor motorizado desenvolvido e produzido pela própria Schuitemaker, o qual inverte a 180 graus a base do veículo. Na sequência, é feita a montagem das rodas e a colocação sobre o trator elétrico, que leva a base do veículo de uma estação de montagem à próxima.

“Além dos aspectos ergonômicos, era importante, na hora da escolha dos sistemas de içamento, o manuseio preciso dos componentes a serem montados,” relata Johan H. Veenstra. “Um exemplo é a montagem das paredes laterais. O processo de fusão desses elementos que pesam toneladas é realizado em um contexto de tolerâncias mínimas. Com as pontes rolantes com viga tipo V nossa equipe dá conta dessas tarefas de modo impecável. No que tange ao peso menor das vigas da ponte rolante, a vantagem é que o uso de motores de dimensões menores, além de tudo, poupa energia.”

Pontes rolantes com viga tipo V movem robôs soldadores

A Schuitemaker fez investimentos importantes nas áreas de produção. A instalação de um grande portal de soldagem no Galpão 2, representa uma importante etapa para um crescimento futuro. Nesta área, o fabricante de máquinas concentra gradualmente a fabricação de todas as estruturas de aço utilizadas, como plataformas e chassis.

Johan H. Veenstra: “Com essa instalação nos tornamos, claramente, precursores em termos de eficiência e agilidade. A execução da árvore em carbono nos permitiu poupar 7.500 kg no peso. Assim, temos uma significativa economia de energia e de tempo. Pois com esse portal de soldagem diminuímos o tempo de processamento em até 80%.”

Nessa área do Galpão 2, duas pontes rolantes com viga tipo V com um vão do caminho de rolamento de 26 m assumem o transporte de peças de grande formato de até 12 m de comprimento, do local de preparo até o portal de soldagem, e, depois da solda, até a pintura. Devido às grandes dimensões e ao peso de até 10 toneladas, as pontes rolantes são usadas, na maioria das vezes, no modo de funcionamento em tandem. Aqui também a operação por controle remoto por rádio permite que os operadores trabalhem a uma distância segura da carga.

Montagem sem sobressaltos com pontes equivalem a uma aceleração na produção

As onze pontes rolantes com viga tipo V Demag foram montadas e instaladas pela van den Berg em um prazo de quatro semanas. O resultado: a produção em linha teve início sem qualquer atraso. O serviço prestado pelo representante da Demag, van den Berg, garante alta disponibilidade das novas pontes rolantes no futuro. Há muitos anos, seus técnicos fazem a manutenção das pontes rolantes e das talhas na Schuitemaker. Dentre os equipamentos estão algumas talhas de corrente Demag, que foram instaladas no começo da produção da fábrica de Rijssen, em 1965. O uso confiável de um total de quase 110 instalações sinaliza a responsabilidade da equipe de serviços na sua manutenção e conservação.

O desempenho de produção e entrega aumentou

Com o realinhamento de sua linha de montagem e a instalação do portal de soldagem em larga escala, o fabricante de equipamentos agropecuários Schuitemaker deu um passo significativo para a futura instalação.

Johan H. Veenstra: “No segmento agropecuário, um processo de produção condicionado exclusivamente à colocação de pedidos, seguindo o exemplo da indústria de automóveis, não é viável, pois as encomendas são feitas com prazos muito curtos. Precisamos produzir e entregar as máquinas para os nossos clientes muito rapidamente, de acordo com a demanda sazonal. Devido a nova estrutura produtiva podemos atender ainda mais rapidamente a demanda. Com um possível sistema de trabalho em turnos criamos a possibilidade de melhorarmos ainda mais o desempenho de fornecimento. As pontes rolantes com viga tipo V dão suporte a nossa equipe de montagem, atendendo a aspectos ergonômicos e de segurança técnica, de modo que possamos, com confiança, alcançar nossos altos padrões de segurança.”