Grúas de fundición Demag

Transporte seguro de materiales fundidos en estado líquido

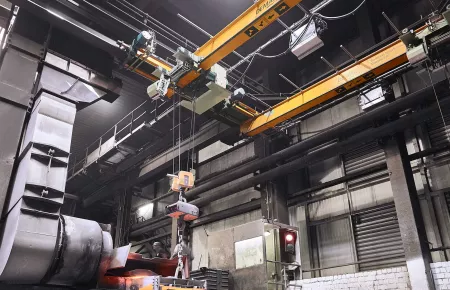

Dos grúas de fundición Demag para SLR Giesserei

- Sistemas de grúa para mercancías transportadas en caliente a 1.500 °C

- Los más altos requisitos de disponibilidad en condiciones exigentes

- Remodelación muy exigente, montaje en un estrecho margen de tiempo

SLR Giesserei St.Leon-Rot GmbH utiliza dos grúas de fundición Demag para el transporte de hierro fundido. Las grúas se basan en la acreditada serie de grúas universales, que han sido adaptadas a los requisitos extremos de las operaciones de fundición con numerosas características de diseño.

«Transporte de materiales fundidos en estado líquido»: esta es la tarea estandarizada de las dos grúas Demag que se han puesto en servicio recientemente en SLR Giesserei St.Leon-Rot GmbH. Las grúas, con una capacidad nominal de ocho toneladas cada una, transportan las cucharas de tratamiento que contienen hierro fundido a una temperatura de unos 1.500 °C, que recogen de los hornos de fusión, hasta los vagones de colada que llevan el material a la planta de moldeo. Una vez allí, la fundición nodular de alta calidad se vierte en los moldes. Así es como, tras un proceso de solidificación controlado, se crea la pieza en bruto de fundición.

Estas grúas deben satisfacer unos requisitos especiales, que se especifican en la norma EN 14492-2, entre otros, y que garantizan que las grúas de fundición funcionen de forma segura y fiable en estas condiciones ambientales extremas, que también incluye el polvo abrasivo además del calor.

Sustitución de dos grúas de fundición Demag existentes

Los expertos de Demag cuentan con décadas de experiencia en el diseño de este tipo de grúas relevantes para el proceso. Los planificadores y los técnicos de servicio de SLR ya están familiarizados con esta situación: Demag ya suministró dos grúas de fundición a St. Leon-Rot en 2002. A pesar de las grandes exigencias, estas grúas no han llegado en absoluto al final de su vida útil después de 16 años. Pero la creciente demanda de los servicios de fundición de SLR exigía el uso de cucharas de tratamiento con una capacidad de hasta tres toneladas de material fundido. Esto habría significado que las grúas existentes habrían superado su límite de capacidad de carga de un total de cinco toneladas.

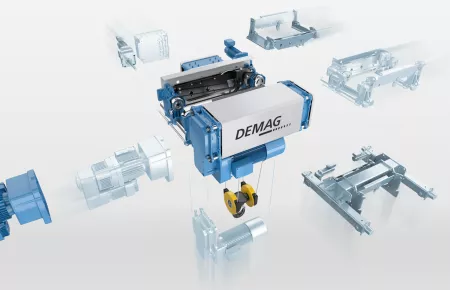

Sobre la base de este requisito, Demag propuso renovar la vía de la grúa de 50,5 metros de longitud e instalar dos grúas suspendidas EKDE según las especificaciones para la fundición y con una capacidad de carga de 10 t (reducida a 8 t). Una de las ventajas de esta solución es que, por un lado, se utilizan grúas con componentes de eficacia probada y, por otro, se cumplen todos los requisitos de las condiciones ambientales especiales.

Una interfaz crucial en el flujo de materiales

En SLR —y también en otras fundiciones— estas grúas operan en la crucial interfaz de flujo de material entre los hornos de fusión y los carros de fundición.

Matthias Meisberger, Jefe de Planificación Técnica de SLR: «Si las grúas fallan, la fundición se paraliza. Y esto no sólo sucede en el caso de una interrupción prolongada: para el transporte desde el horno de fusión hasta la estación de moldeo disponemos de un tiempo máximo de 15 minutos. Si la fundición nodular no está vertida para entonces, el efecto del tratamiento se pierde y se convierte en una fundición gris convencional, que no podemos utilizar».

SLR es un especialista en componentes sofisticados de fundición nodular, un material de fundición de hierro cuyo perfil de propiedades es similar al del acero y con el que SLR produce, por ejemplo, componentes de mecanismo de traslación para maquinaria de construcción y agrícola de prestigiosos fabricantes.

Diseñado para la seguridad y la redundancia

Por este motivo, las dos nuevas grúas instaladas en SLR están diseñadas para ofrecer la máxima disponibilidad. El accionamiento está protegido por escudos térmicos y el cuadro eléctrico en el puente de la grúa se instala exactamente en el centro del puente porque la generación de calor es mayor en las posiciones exteriores. El propio puente de la grúa es excepcionalmente rígido para evitar la flexión y grandes vibraciones. Los cuatro carros del mecanismo de traslación están accionados y equipados con un desbloqueo manual del freno. La grúa también puede operar con sólo dos accionamientos activos. Un freno de emergencia centrífugo de accionamiento automático sirve de mecanismo de seguridad en caso del (improbable) fallo de la cadena cinemática en el polipasto.

Cada una de las dos grúas —equipadas con protección anticolisión— es controlada por un sistema de mando por radio Demag D3. Esto garantiza una distancia segura entre el operador y la carga. El polipasto de cable DMR tiene un motón inferior con gancho como equipo de toma de carga y, al igual que toda la grúa, está diseñado para una temperatura ambiente de hasta 55 °C. Un dispositivo de pesaje integrado (también apto para altas temperaturas) muestra a los operadores el peso de las cucharas de tratamiento llenas, que pueden pesar hasta ocho toneladas en bruto. Otras opciones están destinadas a garantizar la alta disponibilidad de las grúas en un entorno no sólo muy caliente, sino también con polvo: por ejemplo, cepillos autoajustables que limpian continuamente el polvo abrasivo de las vías de rodadura de la grúa.

Remodelación y montaje en poco tiempo

Para el desmantelamiento de la antigua instalación y el montaje de las vías de rodadura de la grúa y grúa sólo se disponía de un plazo relativamente corto de dos semanas durante las vacaciones de la empresa. Los montadores de SLR y Demag colaboraron estrechamente en esta tarea, ya que también había que renovar el suministro de energía y realizar modificaciones estructurales. Después de las vacaciones, el personal de la fundición pudo trabajar con las nuevas grúas, que desde entonces han demostrado su eficacia en las exigentes condiciones.

Mathias Meisberger: «Los últimos retoques se están haciendo sobre la marcha. Lo importante es que las grúas funcionen bien desde el principio, y así es».

El trabajo de acabado también incluye la reconversión del dispositivo basculante de las cucharas de tratamiento. En la imagen aún se pueden ver las manivelas para el manejo manual. Mientras tanto, SLR ha transformado las cucharas basculantes para ser accionadas por un motor eléctrico con sólo pulsar un botón, tal y como estaba previsto.

«Los crisoles de fundición más pequeños eran aún fáciles de manejar manualmente. Pero con los nuevos crisoles más grandes, los operadores tendrían que utilizar las manivelas para inclinar tres toneladas de material fundido, más de 80 veces por turno: aquí, un dispositivo basculante eléctrico supone un importante alivio para el trabajo, y además aumenta la seguridad laboral».

Ejemplos de aplicaciones

Ejemplos de aplicaciones