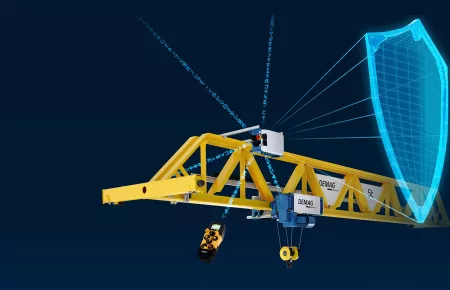

Grúa V-Type con sistema antibalanceo

Montaje de máquinas herramienta: manipulación de cargas en el rango milimétrico

Posicionamiento milimétrico: esta es la tarea principal de la nueva grúa Demag V-Type en un taller de montaje del fabricante de máquinas herramienta Schütte. Por este motivo, la empresa optó por una grúa con un sistema antibalanceo y nos informa sobre las primeras experiencias prácticas.

El sistema antibalanceo para amortiguar las oscilaciones de carga ha demostrado su eficacia en las grúas de contenedores de las terminales portuarias desde hace ya unos treinta años. Los beneficios de la mejora de costes pueden calcularse porque la grúa puede manipular X contenedores más por hora.

Para Alfred H. Schütte GmbH & Co. KG en la ciudad de Colonia en Alemania, esto no es, sin embargo, un motivo para adquirir la grúa. Desde el punto de vista de la empresa, conocida en todo el mundo por sus tornos automáticos de varios husillos de alta calidad, la velocidad de manipulación no tiene importancia alguna en la selección de una grúa. Sin embargo, Schütte se decantó por una grúa de nave con sistema antibalanceo y por una buena razón. Heinz-Josef Weiser, jefe de mantenimiento: «Nosotros siempre fabricamos en el rango µ. Por eso también se requiere la máxima precisión en el montaje de los componentes pesados de la máquina».

Montaje de los tornos automáticos: se requiere la máxima precisión

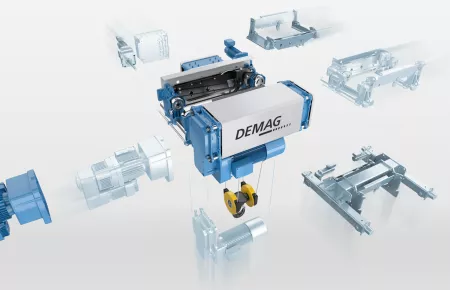

Fue una gran coincidencia que al mismo tiempo que Schütte convertía su propio taller de temple en un nuevo taller de montaje, se introdujera en el mercado la grúa universal Demag con antibalanceo integrado. En la nave, completamente renovada y muy bien iluminada, una grúa Demag V-Type en el diseño «EVKE» con una capacidad de carga de 8 toneladas y un ancho de vía de 14 metros asegura ahora un flujo de materiales ordenado y con alta precisión. Heinz-Josef Weiser explica por qué esto es tan importante con un ejemplo: «Cuando los montadores introducen el eje central del accionamiento en el tambor del husillo, se trata de un auténtico trabajo al milímetro en el que tienen que realizar ajustes muy precisos. De lo contrario, los tornos automáticos no podrían producir después hasta 500.000 piezas con un solo cambio de herramienta y mantener las tolerancias en el rango de µm. Si el eje rozase una sola vez, ya habría que revisarlo y, en caso necesario, repasarlo exhaustivamente».

Perfil en vez de cajón: ventajas evidentes

Schütte ya tiene experiencia con la grúa V-Type: un modelo más pequeño está instalado en otra nave y convence a los responsables por varias razones. Heinz-Josef Weiser: «La grúa deja pasar mejor la luz diurna, por lo que podemos prescindir de la iluminación local».

Además, en proyectos de adaptación que utilizan las vías de rodadura existentes se puede aprovechar el menor peso de la viga de la grúa para aumentar la capacidad de carga. Jörg Wagner, ingeniero de ventas de Demag Cranes & Components GmbH: «Actualmente estamos planeando una remodelación con Schütte que reducirá el peso propio de la grúa de 17,1 a 8,3 toneladas. Es decir, Podremos aumentar la capacidad de carga de 15 t a 20 t e incluso tener «margen» para futuras mejoras. Heinz-Josef Weiser también está altamente convencido del principio de diseño de la grúa: «Gran equilibrio de las fuerzas de tracción y compresión, utilizando sólo el material necesario y el menos posible: Un éxito completo. Si te interesa la estática, hace que se te acelere el pulso».

Sistema antibalanceo: integrado en el mando

Los accionamientos para la traslación de la grúa y el carro de las grúas V-Type con sistema antibalanceo son, por principio, de velocidad regulada: no hay otra forma de realizar un control rápido y en función de la demanda. El bajo peso propio contribuye a mejorar el comportamiento ante las vibraciones, al igual que el suave arranque de los accionamientos controlados por variador. Sin embargo, la tarea principal la realiza el propio sistema de mando de grúa SafeControl de Demag en combinación con un sensor que detecta la desviación del cable en su anclaje (incluido el tiro inclinado) y la contrarresta activamente si detecta un balanceo. El operador, no suele notar este movimiento compensatorio. Tal como debe ser con un buen sistema de asistencia.

Dado que el sistema antibalanceo mide la carga real y no funciona según modelos matemáticos, la oscilación de la carga se minimiza eficazmente en cualquier situación de funcionamiento. Y como los desarrolladores de Demag han conseguido integrar el control de balanceo en el sistema de mando estándar de la grúa, esta función también pudo implementarse con un coste adicional razonable.

Mayor seguridad en el trabajo

Para Schütte, el sistema antibalanceo es una función importante y útil, no sólo por los sensibles (y pesados) componentes de la máquina. La empresa da una gran importancia a la seguridad laboral, lo que queda ya de manifiesto en el hecho de que todos los empleados en la producción tienen un carné de gruista. Heinz-Josef Weiser: «Con frecuencia tenemos que mover cargas pesadas. La parte más pesada es la bancada de la máquina, una fundición mineral extremadamente resistente a la torsión que puede llegar a pesar dos toneladas. Al manipular estos componentes, el control de balanceo minimiza el riesgo de accidentes y aumenta la seguridad».

Objetivo: la perfecta interacción entre la grúa y el operador

Desde el punto de vista de Demag, el control antibalanceo de la carga es un primer paso hacia la automatización y la autonomización de las grúas. Seguirán otros pasos, aunque el objetivo no es precisamente implantar una «producción sin operarios». Stefan Elspass, jefe de producto de Mandos de Grúa, HMI e Industria 4.0 de Demag: «La grúa del futuro seguirá siendo operada manualmente. El operador conserva el control, pero contará con el apoyo de más funciones de asistencia tanto en la grúa como en la tecnología de manipulación». Esto también se ajusta totalmente al pensamiento de Heinz-Josef Weiser: «Nuestros empleados quieren que un compañero controle la unidad de manejo cuando una grúa esté trabajando cerca de ellos. La confianza es muy importante. El ser humano debe ser y seguir siendo el responsable; también por razones de seguridad». El control antibalanceo de la carga, integrado en el sistema de mando de la grúa ya de serie, mejora las condiciones en este sentido.

Galleria fotografica

Galleria fotografica