Saut dans le temps pour deux ponts roulants

- Les Services Demag modernisent des ponts roulants dans une centrale hydroélectrique

- Un investissement pour des installations sécurisées à long terme

- Une logistique exigeante sur le chantier

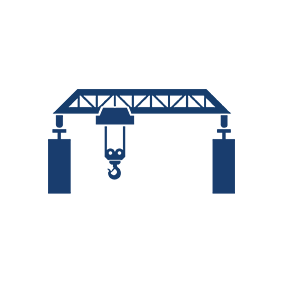

En procédant à leur modernisation complète, les Services Demag ont fait voyager dans le temps deux ponts roulants bipoutre identiques implantés dans la centrale hydroélectrique Albbruck-Dogern. Après d’importants travaux réalisés au niveau de la technique d’entraînement et de la commande, ces deux ponts âgés de plus de 80 ans se retrouvent à la pointe de la technique et garantissent une disponibilité élevée pour contribuer au changement de pièces des machines.

Un concept de modernisation soumis à un haut niveau d'exigence

A l’origine, les deux ponts bipoutre étaient équipés d’une unité de levage de 150 t et d’un chariot en équerre, pour pouvoir effectuer des travaux de réparation sur les turbines et changer des éléments des machines. En plus de la modernisation de la technique d’entraînement sur 3 axes, il fallait également rénover l’ensemble du système électrique des ponts et ajouter une commande avec des fonctions de sécurité. Un pont roulant devait rester disponible pendant toute la phase de reconditionnement.

Pour soulever les composants pesant plus d’une tonne jusqu’au niveau des interventions, les Services Demag ont installé une poutre en I équipée d’un palan à chaîne sous la structure du toit. Ce dispositif de levage supplémentaire était absolument nécessaire pour relever le défi logistique de ce chantier.

Carolin Paulus, Vice-présidente de Terex Material Handling et Directrice des Services Demag à l’échelon mondial déclare : « Les importants défis de ce projet était évidents dès la phase d’étude. A côté d’une solution technique convaincante, il fallait une équipe expérimentée et performante, qui devait maîtriser non seulement les différents domaines relatifs aux ponts roulants et aux appareils de levage, mais également garantir un déroulement sans encombre du chantier et un montage fiable sur place. »

Une solution de levage pour 150 tonnes

Le remplacement des unités d’entraînement des deux appareils de levage de 150 t, munies d’un réducteur intermédiaire supplémentaire, constituait un premier challenge. Sur la base d’un relevé dimensionnel précis, les Services Demag ont construit un arbre pour la transmission de la puissance du nouveau moteur de levage dans le réducteur. L’adaptation d’un capteur de charge à deux canaux dans le châssis du chariot existant permettait de remplir les autres exigences que l’on est en droit d’attendre d’une technique de levage tournée vers l’avenir.

Davantage de flexibilité grâce à des appareils de levage supplémentaires

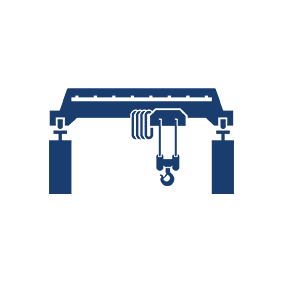

Compte tenu des capacités limitées au niveau du chariot de levage, les spécialistes Demag ont développé une solution spécifique avec accouplement mécanique sur le chariot principal. Grâce à des vitesses de levage plus rapides et une flasque inférieure plus petite, le client utilise cet appareil de levage de 10 t en exécution coaxiale pour les travaux de maintenance et de réparation.

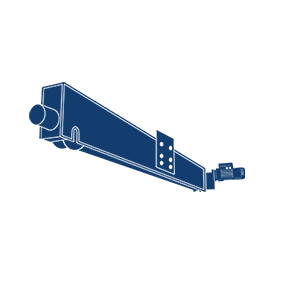

Un autre palan circulait jusqu’à présent le long du côté extérieur de la poutre sur un chariot en équerre. Cette forme de construction offre l’avantage d’atteindre la zone située près du mur du hall avec le crochet. Un nouveau chariot en équerre compact équipé d’un palan à câble Demag de 6,3 t a été installé. Il remplit les exigences d’un dispositif de levage flexible.

Concept d'entraînement avec convertisseur de fréquence

Une sécurité supplémentaire a été apportée par le montage d’une rampe intérieure sur la poutre, afin d’assurer une protection contre les chutes. Tous les travaux sur la passerelle devaient être réalisés avec des raccords vissés car, compte tenu de la construction rivetée, toute soudure devait être exclue en raison d’une dilatation thermique.

La ligne d’alimentation complexe par tambour à câble avec un point d’approvisionnement au milieu du hall a été remplacée par une ligne plate en guirlande installée sous le chemin de roulement. Les chariots sont maintenant alimentés par câbles plats montés sur profil KBK 25.

Saut dans le temps avec une commande modernisée

Avec le montage de nombreux composants électroniques, les deux ponts roulants ont fait un saut dans le temps de plus de 8 décennies et sont techniquement au même niveau que les ponts process actuels. Un automate de sécurité Siemens S7 a été installé.

Un dispositif électronique de mesure de charge permet de protéger l’unité de levage et la structure porteuse contre les surcharges. Le totalisateur de charges saisit toutes les sollicitations des palans pendant leur utilisation.

La nouvelle commande assure les mouvements synchronisés des deux ponts en levage et direction lors du fonctionnement en tandem. Une régulation synchronisée a été ajoutée pour les moteurs de direction. Les ponts peuvent ainsi soulever et transporter en tandem les turbines et autres pièces volumineuses en toute sécurité. Les deux ponts communiquent entre eux grâce à un système optique de transmission des données avec liaison profinet sécurisée. La technique avec convertisseurs de fréquence dispose par ailleurs d’une fonction régénérative permettant d’utiliser l’énergie excédentaire.

Le pilotage des ponts s’effectue à une distance de sécurité par rapport à la charge grâce à une commande radio, qui faisait partie de la modernisation. L’écran de l’émetteur indique les informations importantes sur l’état des installations à l’opérateur.

Même après modernisation, le pont possède encore des réducteurs ouverts qui doivent faire l’objet d’une maintenance. Auparavant, ceci était réalisé régulièrement de façon manuelle. Maintenant, cette tâche est effectuée à l’aide d’un système central de lubrification, qui pompe la quantité de lubrifiant nécessaire à intervalles définis aux endroits voulus.

Centrale hydroélectrique pour une production d'énergie respectueuse de l'environnement

La centrale hydroélectrique Rheinkraftwerk Albbruck-Dogern (RADAG) a été construite entre 1930 et 1933 à la frontière entre l’Allemagne et la Suisse. En tant que centrale au fil de l’eau, elle utilise les chutes du Rhin pour produire une énergie régénérative propre. Dans le hall des machines mis en service en 1933 travaillent 3 turbines Kaplan avec un volume d’absorption de 350m3/s chacune. En association avec une centrale à accumulation, l’exploitant Schluchseewerk AG produit à cet endroit 350 millions de kilowatt-heure d’électricité exempte de CO² par an pour alimenter 180.000 ménages.