Transport rapide des éléments préfabriqués

MBN Holzelemente

Les ponts travaillent à la cadence des robots

Une production en flux continu

Pour la fabrication de ses éléments de construction préfabriqués, la société MBN Holzelemente GmbH utilise des robots portiques qui permettent de réaliser des cloisons et des plafonds complets à partir de plaques de base. L’approvisionnement de cette chaîne de production s’effectue au moyen de ponts équipés de palonniers spéciaux, à la cadence des machines automatiques. Trois ponts Demag permettent d’assurer la logistique du magasin et de conserver un flux de fabrication satisfaisant.

- 2 ponts roulants bipoutre accouplés équipés de palonniers spéciaux dans le magasin

- 2 ponts avec chacun 2 poutres de pont accouplées dans la chaîne de production

Ponts pour le magasin et la chaîne de production

Flux optimal des matières

Les halls de stockage et de production de MBN Holzelemente GmbH à Heiligengrabe se situent à proximité du site du fournisseur de panneaux OSB. Ces derniers sont donc acheminés en camion sur une courte distance entre la chaîne de production et la phase suivante de traitement. D’une taille maximale de 2,8 m x 15 m, ils sont prélevés par un pont équipé d'un palonnier spécial qui manutentionne des piles pouvant peser jusqu’à 23 tonnes. Il n’est donc plus nécessaire de désempiler les panneaux un à un.

Haute précision

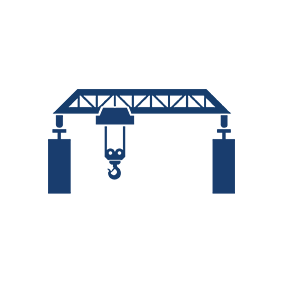

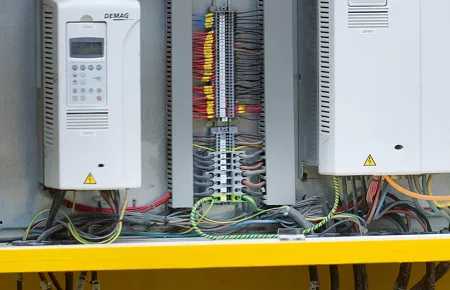

L’installation se compose de deux ponts roulants bipoutre de 16 tonnes accouplés, dont l’un est équipé d’éléments de commande. D'une portée de 30 m, ces ponts desservent la zone centrale du magasin, longue de 120 m. Des convertisseurs de fréquence commandent tous les mouvements de direction et de levage et facilitent, après un démarrage en douceur, le positionnement précis de la charge. Lors du déstockage , le pont dépose les panneaux par piles sur un convoyeur à chaîne qui relie le magasin à la production via un sas.

Production

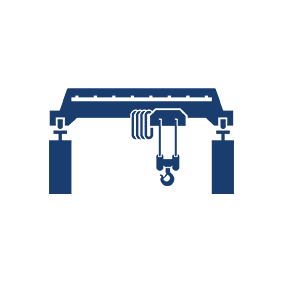

Dans le hall de production, MBN utilise deux ponts Demag, constitués chacun de deux ponts roulants posés monopoutres EKKE, dont l’un est équipé d’une technique de commande. L’écartement fixe des crochets d’une longueur de neuf mètres, nécessaire au fonctionnement des palonniers à ventouses, est réalisé au moyen d’une articulation à membrane. Un pont soulève ainsi le panneau supérieur de la pile et le transporte jusqu’à l’une des quatre chaînes de production. L’opération de pré-production ne dure que quelques minutes, un court laps de temps durant lequel le pont doit veiller à l’approvisionnement nécessaire. C’est la raison pour laquelle il doit fonctionner rapidement afin d’approvisionner en permanence les installations de production.

Vitesse décisive

En plus des mouvements commandés par convertisseur, MBN a donc accordé une grande importance aux vitesses pouvant être atteintes : les vitesses variables de 5 à 60 m/mn en translation et jusqu’à 30 m/mn en direction ont été des critères décisifs dans l’attribution de la commande à Demag. Enfin, les ponts récupèrent directement sur la machine des éléments de construction préfabriqués d’une épaisseur allant jusqu’à 250 mm et d’une longueur pouvant atteindre 10 m avant de les charger sur un camion.

Flexibilité sur mesure

Les solutions sont suffisamment flexibles pour manipuler tous les types de pièces produites, dont font également partie des éléments de construction plus petits tels que des découpes d’escalier et de pignon. Pour ce faire, le palonnier peut rapidement être décroché du pont et le transport effectué au moyen d’un crochet.

Planifié pour le long terme

D’un point de vue architectural, les nefs des halls de production et de stockage sont conçues de manière géométriquement inversée et les voies de roulement ont été dimensionnées pour des charges identiques. MBN conserve ainsi, dans les deux halls, l’espace nécessaire pour une utilisation future du sol.