Mehr Effizienz und Produktivität mit Demag Kranen

Die SACAC Schleuderbetonwerk AG ist ein Schweizer Unternehmen in Familienbesitz, dessen Tradition bis ins Jahr 1946 zurückreicht und als Produzent von Leitungsmasten begann. Heute, 65 Jahre später, produziert SACAC immer noch Masten (Leitungs-, Licht- und Funkmasten sowie Werbe- und Windmasten), allerdings nicht mehr als Hauptumsatzträger. Dank der technologischen Entwicklung werden inzwischen vor allem Hochbaustützen im Schleuderbetonverfahren hergestellt. Hierfür verfügt SACAC über die grösste Schleuderanlage der Schweiz. Vorteile des Schleuderbetons sind die hohen Betonfestigkeiten, der sehr gute Brandschutz, eine porenarme und äusserst dichte und somit visuell attraktive Oberfläche. Darüber hinaus stellt das Unternehmen auch Produkte aus selbstverdichtendem Beton (SCC) her, eine Innovation die seit 2004 bei SACAC eingesetzt wird. In diesem Herstellverfahren werden vorwiegend Hochbaustützen, Fahrzeugrückhaltesysteme (REBLOC) sowie das innovative Produkt Carbolith® produziert (mit Kohlenstofffasern verstärkte Kunststoffe – CFK – vorgespannter Hochleistungsbeton). Carbolith®-Produkte sind absolut korrosionssicher, haben eine sehr hohe Lebensdauer und sind gegenüber herkömmlichen Stahlbetonbauteilen um 50% leichter. Sie finden insbesondere im Fassadenbau als Profile sowie als Lichtmasten Anwendung.

Neue Technologien erfordern ein umfangreiches Know-how

Eine langjährige Zusammenarbeit verbindet SACAC und Demag. So finden sich in den Hallen noch alte Fehr Krane (Fehr wurde 1991 von Demag übernommen), die heute – dank guter Wartung – noch genauso funktionieren wie vor 40 Jahren. Was sich seither jedoch verändert hat sind die Ansprüche an die technologischen Eigenschaften von Produkten und Maschinen. SACAC muss sich heute vor allem den neuen Anforderungen des Marktes, was die Höhe der Stützen anbelangt, stellen. Das erfordert ein umfangreiches Know-how in der Betontechnologie und im Bereich der Verfahrenstechnik. Bis zu 30 Meter lange Produkte werden heute mit dem Schleuderverfahren hergestellt. Das ist gleichzeitig einer der Wettbewerbsvorteile von SACAC, erklärt uns Sandro Mariani, Leiter Technik bei SACAC. Um diese Längen bewerkstelligen zu können, bedarf es einer gewissen Infrastruktur. Zum einen müssen die Hallen eine entsprechende Höhe aufweisen, vor allem aber müssen diese Ausmasse auch beherrschbar sein.

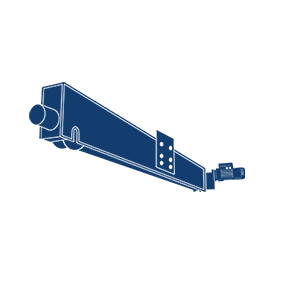

Beim Umbau der Produktion SCC war das Know-how der Demag gefragt, denn die Anforderungen waren hoch. Die erste Herausforderung war die vorhandene Hallenarchitektur. Anders als beim Schleudern, wo man das Produkt liegend herstellt, wird der selbstverdichtende Beton (SCC) in stehenden Schalungen verarbeitet. Die Hallenhöhe musste komplett ausgenutzt werden. Der Kran musste so nahe wie möglich an das Fachwerk gebaut werden, um einen optimalen Hakenweg zu gewährleisten. Zusätzlich durfte der bereits bestehende 25 Tonnen Demag-Kran nicht behindert werden, was nicht ganz einfach zu lösen war, denn der Platz war knapp. Das Team der Demag entschied sich für 2 Zweiträger-Laufkrane ZKKE mit Kastenträger mit einer Traglast von 5 Tonnen, einer Spannweite von 14.9 m, einer Hubhöhe von 7348 mm und einer Kranbahnlänge von 20 m. Die erforderliche Hakenhöhe konnte durch das Aufbocken des Kranhauptträgers ermöglicht werden. Die Unterkante des Kranträgers wurde um 1284 mm zur Oberkante der Kranbahnschiene erhöht und mit einem Kran mit Elektroseilzug und Zweischienenlaufkatze ausgestattet. Zudem waren die Geschwindigkeiten von 0.5 bis 9 Meter pro Minute, mit Pro-Hub-Funktion 13 Meter pro Minute eines der schlagenden Argumente, um sich für einen Demag Kran zu entscheiden, erklärt Sandro Mariani. Ziel des Projektes war die Effizienzsteigerung der Arbeitsabläufe bei der Herstellung von Betonstützen sowie die Erhöhung der Arbeitssicherheit. Die zwei neuen Krane haben die Aufgabe, die Armierung zum Betonieren zu befördern und die ausgehärteten Stützen dann zur Ausschalung und Endbearbeitung zu transportieren. Bisher erledigte dies ein einziger Kran, mit dem Nachteil, dass die Arbeitsschritte nur sukzessive bearbeitet werden konnten. Durch den Einsatz von 2 Krane ist die Firma nun in der Lage, parallel zu arbeiten, wodurch sich der tägliche Output massiv erhöhte.

Eine verlässliche Partnerschaft

Auf die Frage, warum sich SACAC für Demag entschieden hat, antwortet Sandro Mariani schnell und entschieden: „Unsere Krane laufen im Dauerbetrieb. Daher sind wir auf einen zuverlässigen Partner angewiesen. Die Krane von Demag stehen für Langlebigkeit, höchste Qualität, flexible Einsatzfähigkeiten und sind äusserst verlässlich. Bereits in der Vergangenheit waren wir immer höchst zufrieden mit den Produkten. Was uns aber ebenso wichtig war, ist die gute Betreuung bei Demag. Die Monteure arbeiten äusserst präzise und sind sehr kompetent. Demag kennt unsere Bedürfnisse und besonderen Anforderungen, wie z.B. die hohe Spielzahl bei einer voll Auslastung. Wir sind auf funktionsfähige Krane angewiesen. Bei Störungen war Demag in der Vergangenheit stets schnell vor Ort und konnte den Kran innerhalb kürzester Zeit wieder in Betrieb nehmen. Ein perfekt funktionierender Betrieb bedeutet für uns cash in.“

Das Zeitfenster für die Inbetriebnahme war sehr eng, da der laufende Betrieb kaum unterbrochen werden konnte. SACAC entschied sich, die Inbetriebnahme mit der Revision zusammen zu legen. So blieb Demag nur eine Woche, bevor der Betrieb wieder vollumfänglich laufen musste.

Arbeitssicherheit als oberstes Gebot

SACAC legt zudem einen sehr hohen Wert auf die Arbeitssicherheit und verfügt unter anderem deswegen über CE Zertifikate und Konformitätserklärungen der Normen SN EN 206-1 Beton), SN EN 13369 (Regeln für Betonfertigteile) und SN EN 13225 stabförmige Bauteile). Um die Arbeitssicherheit aufrecht zu erhalten, nimmt SACAC Kranführerschulungen bei Demag in Anspruch, die auch von der SUVA empfohlen werden. Mit einem zusätzlichen Demag-Wartungsvertrag werden die Krane 4 Mal im Jahr gewartet. Dazu Herr Mariani: „Das spart uns viel Geld und gibt uns die nötige Sicherheit.“